Zu den Kapiteln

1. Einführung

1885 erfolgte im deutsch-niederländischen Grenzgebiet zwischen Schwalm und Nette die Ansiedlung eines neuen Gewerbezweiges, der Tonwarenindustrie. Eine der Grundvoraussetzungen hierfür war das Vorhandensein eines großen Tonvorkommens vor allem in den Gemeinden Bracht und Brüggen, das in nicht allzu großer Tiefe guten Dachziegelton bot. Hintergrund für die Einführung der Dachziegelindustrie war die Bismarck’sche Schutzzollgesetzgebung, die den Dachziegelfabrikanten der niederländischen Provinz Limburg, die teilweise schon fast zwei Jahrzehnte in dieser Branche arbeiteten, den Absatz ihrer Fabrikate auf dem deutschen Markt erschwerte. Um den Zollsatz für Fertigfabrikate zu umgehen, bauten einige niederländischen Unternehmen auf deutscher Seite der Grenze Filialen ihrer Werke. Dass deutsche Unternehmer diesem Beispiel folgten, hatte jedoch ein anderes Motiv. Das frühere Hauptgewerbe der Grenzregion, die Heimweberei, war durch die Errichtung mechanischer Spinnereien und Webereien in den niederrheinischen Städten Viersen, Dülken (heute Stadt Viersen), Mönchengladbach, Krefeld und Umgebung verdrängt worden. Da diese Städte für den täglichen Weg zur Arbeit von den Grenzgemeinden zu weit entfernt lagen, blieb den arbeitslosen Webern nur die Alternative zwischen der Abwanderung in die Großstädte und dem Verharren am Ort, wo sie und ihre Familien nur mit Notstandsarbeiten, Armenspeisung und Almosen ihr Leben fristeten. Das Fehlen von Arbeitsplätzen wirkte sich auf die Bevölkerungszahlen der Grenzgemeinden aus, die zwischen 1880 und 1900 einen Verlust von elf bis 15 Prozent erfuhren, da die Menschen in Stadtgemeinden abwanderten, in denen man sich besseren Lohn erhoffte. Arbeitskräfte und Rohstoff für die neue Industrie waren demnach im Grenzgebiet vorhanden.

Briefkopf der Firma Gebr. Teeuwen. (Kreisarchiv Viersen)

2. Erste Gründungswelle von 1885 bis 1900

Die beiden Firmen, die als erste im damaligen Kreis Kempen den Schritt zur mechanischen Fertigung von Dachziegeln und damit vom Zieglergewerbe zur Ziegelindustrie taten, waren 1885 zwei niederländische Unternehmen, die in Kaldenkirchen (heute Stadt Nettetal) Filialen errichteten: die Firma Gebr. Teeuwen aus Tegelen und die Aktiengesellschaft Dampfdachziegelei Echt aus dem gleichnamigen niederländischen Ort. Die Inbetriebnahme der Dachziegelfabriken erfolgte im Frühjahr 1886. Beide Werke waren mit einer Dampfmaschine ausgestattet, die – und das war das wesentliche Charakteristikum für den Übergang vom handwerklichen zum industriellen Betrieb – den Antrieb der Presse und der Walzwerke zur Tonaufbereitung mechanisierte. Die erste Dachziegelfabrik unter deutscher Führung war die Rheinische Dampffalzziegelei Jakob Schlüter und Cie in Brüggen, die im Frühling 1886 genehmigt wurde. Auch wenn die lokale, also die deutsche Überlieferung über lange Zeit Schlüter als den Vater der Dachziegelindustrie in diesem Gebiet feierte, hat er tatsächlich erst die dritte Ziegelfabrik in der Region gegründet. Danach ging es bei der Gründung neuer Dachziegelfabriken Schlag auf Schlag. Neben zahlreichen Firmen, deren Namen heute weitgehend unbekannt sind, gehören zu den frühen Gründungen auch Firmen, deren Namen lange ein Markenzeichen für diese Region waren oder teilweise noch sind. Zu nennen sind das schon erwähnte Werk der Gebr. Teeuwen in Kaldenkirchen, das in den folgenden Jahrzehnten zu einem der bedeutendsten Werke der Region wurde, hinzu kam in Kaldenkirchen die Fabrik der Gebr. Laumans, auch eine Filiale eines Tegelener Hauptwerkes. Stephan Laumans (1866 in Tegelen–1942 in Bracht) gründete dann 1896 das erste Brachter Ziegelwerk, das noch heute besteht. In Brüggen wurde 1889 die erste und einzige Aktiengesellschaft der Tonwarenindustrie dieser Region erbaut, die Brüggener Aktiengesellschaft für Tonwarenindustrie, kurz BAG oder im Volksmund Ags genannt. Hinzu kamen Ende der 1890er Jahre die Brüggener Dampffalzziegelfabrik, kurz „Brüggener Dampf“ genannt, oder die Niederkrüchtener Dampffalzziegelfabrik in Heyen an der Gemeindegrenze zu Brüggen gelegen und das ihr gegenüberliegende Werk Dampffalzziegelfabrik zu Laar, nach dem Ersten Weltkrieg bis Anfang der 1990er Jahre unter dem Namen Falzziegelwerk Brimges & Co geführt. 1904 wurden die Niederkrüchtener Verblendstein- und Dachziegelwerke gegründet, der komplizierte Name wurde schnell in das eingängigere Brempter Tonwerke geändert. Hinzu kam in der Gemeinde Elmpt als einzige große Fabrik die Dampffalzziegelei zu Elmpt. In Bracht, das nach einem verspäteten Anfang schnell zum Standort für zehn Fabriken wurde, sind als wichtige Namen zu nennen neben den schon erwähnten Gebr. Laumans: die Rheinischen Tonwerke, die Brachter Dampffalzziegelfabrik Schmitz und Co und zwei erst kurz vor und im Ersten Weltkrieg gegründete Werke, die Gebr. Naus und die Steinzeugröhren und Dachziegelwerke, besser bekannt als Peter van Eyk (gestorben 1947).

Briefkopf der Brüggener Actien-Gesellschaft, um 1900. (Kreisarchiv Viersen)

Briefkopf der Rheinischen Thonwerke Bracht. (Kreisarchiv Viersen)

Zwischen 1885 und 1935 meldeten an Schwalm und Nette über 50 Unternehmen in der Tonwarenindustrie ihr Gewerbe an. Die Aussicht auf gute Gewinne verlockte zahlreiche Anleger, in den neuen Industriezweig zu investieren. Die Betriebsgründungen oder Betriebsübernahmen, die nicht auf Basis betriebswissenschaftlichen oder ziegeleitechnischen Wissens erfolgten, führten aber erneut zu Firmenzusammenbrüchen. Die Konkursmasse wurde in der Regel aufgekauft und das Werk unter neuem Namen weitergeführt. Einzelne Fabriken wechselten in 20 Jahren fünf- oder sechsmal den Besitzer. Nach dem Ende der Hauptgründungswelle um 1900 kann man durchschnittlich von 20 bis 25 Betriebsstätten in der Tonwarenindustrie ausgehen. Wenn auch in den ersten Jahren der Dachziegelindustrie die Weber vor der körperlich anstrengenden Arbeit in den Ziegelfabriken zurückscheuten – und damit die Rechnung der Industriellen zunächst nicht ganz aufging – und vorwiegend junge Leute auch aus der Landwirtschaft in den Dampfziegeleien Arbeit suchten, so war der Umstellungsprozess nach 20 Jahren vollzogen. Anfang des 20. Jahrhunderts stellte die Dachziegel und Röhrenindustrie mit circa 1.500 Stellen mehr als ein Viertel der gewerblichen Arbeitsplätze in der Grenzregion und hatte damit die Lücke, die sich beim Niedergang der Heimweberei aufgetan hatte, vollkommen gefüllt.

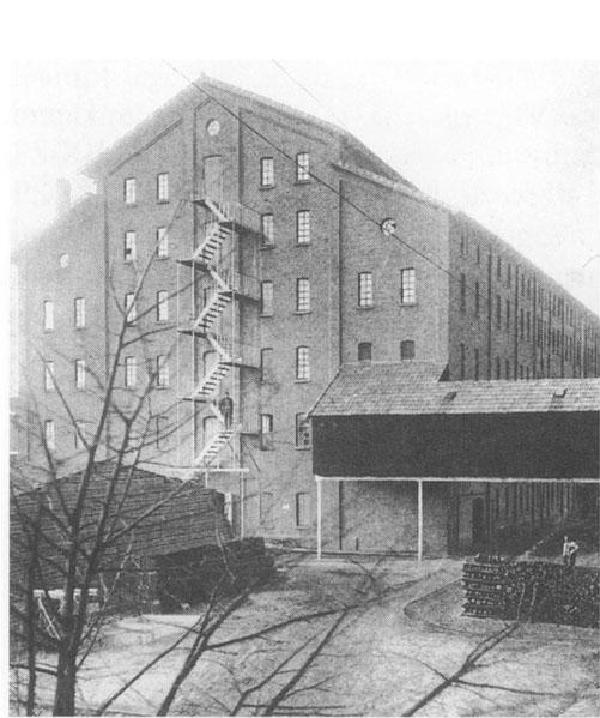

Ofenhaus mit hohen Trockenböden, 1914. (Fa. Röben, Werk BAG, Brüggen)

3. Stellenwert innerhalb der einzelnen Gemeinden

Die wirtschaftliche Bedeutung der Dachziegel und Röhrenindustrie muss für die fünf Gemeinden unterschiedlich bewertet werden. Da es in Kaldenkirchen keine Tonlager gab, führten die niederländischen Unternehmer Kaldenkirchens den zollfreien Ton aus den Niederlanden ein. Damit verlegten sie allein die Produktionsstätte für die Fertigfabrikate. Auch ihre Arbeiterschaft brachten die niederländischen Unternehmer aus den Niederlanden mit. Erst seit Mitte der 1920er Jahre wurden auch in den Kaldenkirchener Dachziegelfabriken verstärkt deutsche Arbeiter eingestellt. Damit brachte die Dachziegel und Röhrenindustrie der Stadt Kaldenkirchen hauptsächlich Vorteile bei den Steuereinnahmen. Seine ursprüngliche Vorreiterrolle verlor Kaldenkirchen schon in den ersten Jahren. Vor dem Ersten Weltkrieg bestanden hier vier Dachziegelwerke und ein Tonröhrenwerk. Die Jahre der Weltwirtschaftskrise zwangen zwei weitere Kaldenkirchener Dachziegelfabriken zur Aufgabe, so dass 1935 nur noch zwei Dachziegelwerke und ein Tonröhrenwerk bestanden, die bis in die 1960er beziehungsweise 1980er Jahre existierten.

Die Ziegelwerke in Brüggen, Bracht, Elmpt und Niederkrüchten betrieben im Gegensatz zu den Kaldenkirchenern Rohstoffgewinnung und Produktion auf deutschem Boden. Arbeiter aus dem deutschen wie aus dem niederländischen Hinterland fanden hier Beschäftigung. Die Gemeinden profitierten nicht nur von den unterschiedlichen Steuern und der Kaufkraft der Beschäftigten, sondern auch vom Tonverkauf, der sich für Gemeinden wie auch für Privatleute als besonders lukrativ herausstellte. Brüggen war vor 1914 Standort für sechs Unternehmen der Tonwarenindustrie, die in sieben Betriebsstätten produzierten. Größtes Werk nicht nur am Ort, sondern in der Region war die BAG mit durchschnittlich 150 Arbeitern. 1935 bestanden noch fünf Dachziegelwerke und eine Tonröhrenfabrik in Brüggen. Drei der Dachziegelfabriken waren noch selbständig, die beiden anderen wurden als Filialen der Gebr. Laumans und der Dampffalzziegelei zu Elmpt betrieben. Heute produzieren noch zwei Dachziegelbetriebe in Brüggen.

Produktionszahlen 1913, Grafik: Ina Germes-Dohmen.

Niederkrüchten war seit Anfang des Jahrhunderts Produktionsstätte für drei Dachziegelwerke, zu denen sich Anfang der zwanziger Jahre noch die Brempter Steinzeugwerke, eine Tochter der Brempter Tonwerke, gesellte. Der kleinste Produktionsstandort war Elmpt. Hier bestanden als Filiale der Niederkrüchtener Falzziegelfabrik eine nur im Sommer produzierende Dachziegelei und die Dampffalzziegelei zu Elmpt. Sie alle produzierten über viele Jahrzehnte erfolgreich, mussten aber spätestens in den 1980ern und 1990ern der Konkurrenz weichen.

In Bracht wurden zwischen 1896 und 1900 sieben Dachziegelwerke errichtet. Vor dem Weltkrieg produzierten hier acht Dachziegelfabriken und ein Tonröhrenwerk. Der Ton für alle Betriebe wurde fast vollständig im Brachter Gemeindewald gewonnen.

Aus den Niederrheinischen Steinzeugröhrenwerken wurde unter Leitung von Peter van Eyk (1873-1947) in den 1920er und 1930er Jahren das größte Brachter Unternehmen, das durch Zukauf unter seinem Namen vier Werke vereinigte. Als weiteres erfolgreiches Brachter Unternehmen erwies sich die Firma Gebr. Laumans, die 1927 in die Firmen C. Laumans mit Werken in Kaldenkirchen und Tegelen und Gebr. Laumans mit den Fabriken in Bracht und Brüggen aufgeteilt wurde. Bis auf das letztgenannte produziert keines der genannten Unternehmen heute noch Dachziegel in Bracht. Nach dem Zweiten Weltkrieg stellten alle angesichts des Strukturwandels mehr oder weniger erfolgreich auf neue Produkte mit neuen Werkstoffen um.

Der Brüggener Bahnhof, um 1900. (Kreisarchiv Viersen)

4. Produktionshöhen und Absatzmärkte

Die Dachziegel und Röhrenwerke waren – im Gegensatz zu den in der Region bislang üblichen Handstrichziegeleien – mechanische Ziegeleien, die mit Dampfmaschinen, Tonaufbereitungs und Fertigungsmaschinen ausgestattet waren. Zahlreiche Öfen und zusätzliche Trockenräume sorgten dafür, dass der hohe Ausstoß gepresster Dachziegel auch im Winter die notwendige Vortrocknung erfuhr und gebrannt werden konnte. In Spitzenjahren wurden vor dem Ersten Weltkrieg über 80 Millionen Dachziegel und damit ein Sechstel der gesamtdeutschen Produktion in den Werken der Westdeutschen Dachziegelindustrie gebrannt. Zum Vergleich: 2007 wurden 875 Millionen, 2009 631 Millionen Dachziegel in ganz Deutschland gebrannt.

Die Anteile der Standorte an der Produktion der niederrheinischen Dachziegelindustrie waren 1913 folgendermaßen: [s- Graphik in Marginalspalte]

In den wenigen guten Geschäftsjahren zwischen 1918 und 1935 überschritt die Produktionszahl eine Höhe von über 100 Millionen. Das Absatzgebiet für die Dachziegel der Westdeutschen Dachziegelindustrie lag in West , Nord und Mitteldeutschland. Nach Ostdeutschland gab es vor wie nach dem Ersten Weltkrieg einzelne Kontakte, im Süden wurde bis in die Pfalz und nach Württemberg geliefert, Bayern hingegen bezog keine Falzziegel vom Niederrhein. Dem großen Absatzmarkt entsprechend war die Verkehrsanbindung für die niederrheinischen Werke von besonderer Bedeutung. Die Betriebe in Kaldenkirchen, Brüggen und Bracht, die schon früh über Schlepp oder Kleinbahnen mit dem Staatsbahnnetz verbunden waren, hatten deutliche Wettbewerbsvorteile vor den Niederkrüchtener und Elmpter Dachziegelfabriken, die ihre Waren – teilweise bis in die 1920er Jahre – mit Pferd und Wagen zum Bahnhof bringen lassen mussten. In Brüggen baute die Mehrheit der Firmen in der Nähe des Bahnhofes, der 1890 in Betrieb genommen wurde. Allein die BAG hatte sich für einen Standort in Rohstoffnähe entschieden. Um die Ziegel nicht mit dem Pferdekarren durch den Ort transportieren zu müssen, versuchte die Firma eine Schmalspurbahn durch den Ort zu bauen, was aber von der Konkurrenz und eher rückgewandten Kreisen verhindert wurde. Erst beim Bau der Kleinbahn Kaldenkirchen Bracht 1901 konnte die Aktiengesellschaft eine Verlängerung der Strecke erwirken, die sie an den Bahnhof in Kaldenkirchen anband.

Absatzgebiet der Firmen Brüggener Aktiengesellschaft für Tonwarenindustrie und Gebr. Laumanns vor 1914, Entwurf: Ina Germes-Dohmen, Karte: Kreis Viersen.

5. Entwicklung bis zum Ersten Weltkrieg

Seit 1896 gab es in der Dachziegelindustrie des mittleren Niederrheins zahlreiche Versuche, die Werke in einem Syndikat oder Verband mit gemeinsamer Preispolitik zu vereinigen. Doch waren diese Bemühungen auch noch in den 1920er Jahren nur von kurzzeitigem Erfolg gekrönt. Der starke Konkurrenzdruck führte zu stetig sinkenden Dachziegelpreisen, die nur wenig Gewinn übrig ließen. Auch die Krisen der zwanziger Jahre führten die Unternehmer nicht dauerhaft zu einem Verband zusammen. Der 1920 gegründete „Verband westdeutscher Dachziegel- und Röhrenwerke“ wurde mehrmals aufgelöst und neu gegründet. Doch kam es in den Jahren nach dem Ersten Weltkrieg durch endgültige Stilllegungen und Betriebsübernahmen durch finanzstärkere Unternehmen zu einer stärkeren Konzentration. So gab es im Jahr 1935 in den Grenzgemeinden 16 Unternehmen der Ziegelindustrie mit insgesamt 24 Betrieben, die trotz der immer stärker werdenden Mechanisierung weiter 1500 Menschen Beschäftigung gaben.

Die konjunkturelle Entwicklung der jungen Dachziegelindustrie am mittleren Niederrhein zeigte eine starke Übereinstimmung mit der gesamtwirtschaftlichen Entwicklung im Deutschen Reich. Wie bei allen mit dem Baugewerbe verbundenen Industrien wirkten sich die Jahre der gesamtdeutschen Rezession um die Jahrhundertwende und in den Jahren 1907/1908 über die Verringerung der Bautätigkeit auch auf die Dachziegelindustrie aus.

Produktpalette der BAG in der Anzeige einer Baumaterialienhandlung. (Fa. Röben, Werk BAG, Brüggen)

Die Branche versuchte den saisonalen Schwankungen durch eine vermehrte Einführung von sogenannten Winterbetrieben zu begegnen, in denen die Abluft der Öfen zur notwendigen Vortrocknung der Rohlinge benutzt wurde. Gegen Konjunkturschwankungen gab es weniger Handhabe. Die Konjunkturrückgänge in der Kaiserzeit, der Erste Weltkrieg, die Inflation 1923 und vor allem die Weltwirtschaftskrise verursachten nicht nur zeitweise Stilllegungen und hohe Verluste, sondern auch immer wieder Firmenzusammenbrüche. Seit der Jahrhundertwende trat neben den großen Konkurrenzdruck und einem zu niedrigen Preisniveau häufig ein Überangebot, das den Druck auf die Preise noch verstärkte.

Trotz dieser Schwierigkeiten entwickelte sich der neue Industriezweig stark und eroberte binnen zweier Jahrzehnte wegen seiner qualitätvollen Produkte zweistellige Marktanteile im Deutschen Reich. Die Ansiedlung der Tonwarenindustrie bewirkte in den Dörfern und Gemeinden der Grenzregion in nur wenigen Jahren den Wechsel von einer noch stark agrarisch und handwerklich bestimmten Arbeiterschaft, die ihr Gewerbe zu Hause ausführte, zu einer Industriearbeiterschaft, die zum Lohnerwerb außer Haus ging. 25 Jahre nach dem Ende der Hausweberei war die Dachziegel und Röhrenindustrie im gewerblichen Leben völlig an die Stelle der Textilindustrie getreten und zum bestimmenden Wirtschaftsfaktor in den Gemeinden zwischen Schwalm und Nette geworden. Die Tonindustrie wirkte sich durch Tonverkauf, durch Steuereinnahmen, aber auch wegen der angesichts der fehlenden Arbeitslosen geringen Sozialabgaben positiv auf die Gemeindehaushalte aus.

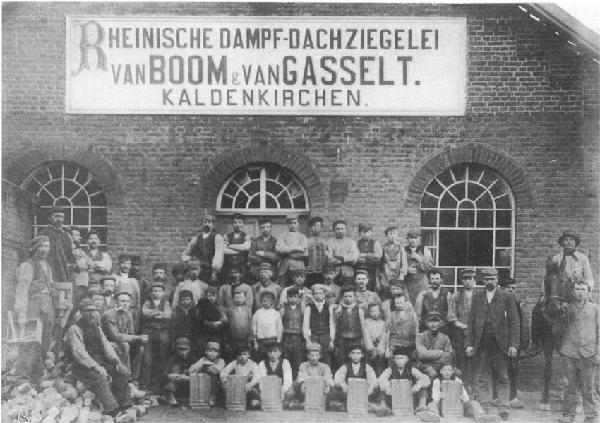

Belegschaft der Rheinischen Dampf-Dachziegelei van Boom und van Gasselt, vor 1914. (Kreisarchiv Viersen)

6. Geschäftsgang im Ersten Weltkrieg und der Weimarer Republik

Wie in fast allen Wirtschaftszweigen Deutschlands, vor allem der Konsumgüterindustrie, lähmte der Erste Weltkrieg den bisherigen Geschäftsgang. Zahlreiche Ziegelwerke wurden bei Kriegsausbruch stillgelegt und bis 1919 nicht wieder in Betrieb genommen. Andere fanden eine Nische, in der sie weiterproduzieren konnten, indem sie das Bedachungsmaterial für kriegswichtige Fabriken, aber auch für Kasernen, Waisenhäuser usw. herstellten. Die produzierenden Betriebe stellten wegen des Arbeitermangels Frauen, Kinder und Kriegsgefangene ein. Parallel zum Arbeitskräftemangel forderte der mit zunehmender Kriegsdauer größer werdende Kohlenmangel weitere, zumindest kurzfristige Stilllegungen. Vor allem das Problem des Kohlenmangels sollte die Ziegelfabriken noch in die Friedensjahre begleiten.

Ring-Schaukel-Transporteure, Tonindustrie-Zeitung Nr. 104/1912 vom 3.9.1912.

Der Neubeginn nach dem Ersten Weltkrieg war für die Westdeutschen Dachziegel- und Röhrenwerke mit großen Schwierigkeiten verbunden. Die Besetzung des Rheinlandes und die dadurch entstehende Binnengrenze am Rhein trennten die Tonwarenindustrie von ihren früheren Absatzmärkten. Zahlreiche Firmen nutzten deshalb neue Geschäftsbeziehungen nach Nordfrankreich und Belgien, um die Verluste innerhalb Deutschlands zu kompensieren. Der Absatz von Waren ins Ausland wurde aber von den deutschen Stellen nicht gerne gesehen und durch großen bürokratischen Aufwand erschwert. Die deutschen Regierungen wollten einen Ausverkauf des Rheinlandes an die Siegermächte verhindern, lähmten aber gerade dadurch das ohnehin schon schwere Leben im besetzten Rheinland. Wie schon im Krieg wurde die regelmäßige Produktion durch einen nahezu permanenten Kohlenmangel behindert, der Warenabsatz durch Unregelmäßigkeiten beim Bahnversand verzögert. An beidem war unter anderem die Reparationsfrage Mitschuld, da große Kontingente Ruhrkohle als Reparationszahlung nach Frankreich gingen und damit auch viele Eisenbahnwaggons gebunden waren. Hinzu trat 1923 als gesamtdeutsches Problem die Inflation, die gemeinsam mit der Besetzung des Ruhrgebietes und dem passivem Widerstand der Bevölkerung zu einem völligen Erliegen der rheinischen Wirtschaft führte. Das Reich versuchte, die arbeitslos gewordenen Arbeiter zu unterstützen und schmuggelte auf zahlreichen Wegen Geld ins besetzte Rheinland. Dem begegneten Franzosen und Belgier mit Verhaftungen beispielsweise des Brachter Bürgermeisters und des Geschäftsführers eines Tonwerks. Die Geldentwertung führte wie in allen anderen Branchen zu absurden Preisen; so zahlte man für eine Tonne Kohlen Ende August 85 Millionen Mark, im September lag die wöchentliche Unterstützung für einen Arbeiter bei 95 Millionen Mark.

Die wenigen „ normalen“ Jahre zwischen Inflation und Weltwirtschaftskrise nutzte die Westdeutsche Dachziegel und Röhrenindustrie zur Verbesserung ihrer Produktionsbedingungen. Ringöfen wurden gebaut und energietechnisch unwirtschaftliche Einzelkammeröfen abgerissen, die Trockeneinrichtungen verbessert und Transporteure oder Fließbänder eingebaut. In dieser Zeit erreichte das Produktionsvolumen die 100-Millionen-Grenze, die Beschäftigtenzahl lag weiter über 1500 Arbeitern. Die Wirtschaftskrise führte ab 1928 zu zahlreichen Stilllegungen in der Dachziegel und Röhrenindustrie der Grenzregion, über 1000 Ziegeleiarbeiter waren hiervon betroffen. Einige Firmen mussten als Folge der Depression ihren Betrieb auf Dauer einstellen. Auch die bislang erfolgreichen Unternehmen der Branche überstanden die Krise nur mit hohen Verlusten, wobei die Jahre 1931 und 1932 den Tiefpunkt der Entwicklung darstellten.

7. Entwicklung in den 1930er Jahren und im Zweiten Weltkrieg

Erst 1933/1934 war in der Bauwirtschaft wieder eine Konjunkturbelebung festzustellen, wobei diese Entwicklung eher der allgemeinen wirtschaftlichen Erholung zuzuschreiben ist als den Maßnahmen der nationalsozialistischen Regierung. In der zweiten Hälfte der 1930er Jahre produzierten die verbliebenen 16 Unternehmen der Dachziegel und Röhrenbranche, die in 24 Werken produzierten, wieder Stückzahlen von über 100 Millionen. Das waren circa neun Prozent der Dachziegelproduktion des Deutschen Reiches und 55 Prozent der Produktion im Gebiet des heutigen Nordrhein-Westfalens.

Verschiffung der Ziegel auf der Maas in Venlo. (Fa. Gebr. Laumans, Brüggen)

Wie schon im Ersten Weltkrieg produzierten auch im Zweiten Weltkrieg die Werke in beschränktem Umfang weiter, um für kriegswichtige Betriebe das Bedachungsmaterial herzustellen. Da die gesamte Privatwirtschaft wegfiel, verringerte sich die Produktion aber um mindestens 40 Prozent, auch Zerstörungen durch Bombentreffer schmälerten sie. Die Lücke der zum Heer einberufenen Arbeiter sollten zwangsverpflichtete Ostarbeiterinnen oder Kriegsgefangene schließen. Seit September 1944 war die Produktion in allen Betrieben eingestellt. Erst 1946 konnte in den meisten Betrieben die Fabrikation – unter erschwerten Bedingungen – wieder aufgenommen werden. Doch war die Produktion von Baumaterialien angesichts der Kriegszerstörung vordringlich.

8. Nachkriegszeit bis heute

1950 erreichte die Jahresproduktion wieder 100 Millionen Dachziegel, diese Zahl blieb bis in den 1960ern konstant. Fast 2.000 Arbeiter waren in der Keramindustrie beschäftigt. Doch nach den Wirtschaftswunderjahren kam es zu großen Einbrüchen in der Ziegelindustrie. Die Verwendung von Betondachsteinen auf geneigten Dachflächen, die preiswerter und beim Verlegen weniger personalintensiv sind, und die zunehmende Einführung von Flachdächern vor allem, aber nicht nur im gewerblichen und industriellen Bereich sorgten für eine starke Konkurrenz. Um sich dagegen zu behaupten, wurde in den Betrieben in Modernisierung und Automatisierung investiert: Neue Tunnelöfen wurden gebaut, automatisierte Trockenanlagen ersetzten Großraum-Trockenanlagen, die Tonaufbereitung wurde verbessert. Allerdings führten manche Automatisierungsprozesse zu einem Qualitätsverlust bei den Ziegeln, der hohe Regressansprüche, sogar mit anschließendem Konkurs, zur Folge hatte. Zahlreiche der bisherigen Dachziegel- und Röhrenwerke nahmen die Produktion eines weiteren Produktes aus dem keramischen oder nichtkeramischen Bereich wie Porotonziegel oder Kunststoffrohre auf, um auf die veränderte Marktsituation besser eingehen zu können. Die Krise des Tondachziegels und der notwendige Strukturwandel dauerten fast drei Jahrzehnte, die bei den Firmen im deutsch-niederländischen Grenzgebiet zu zahlreichen Konkursen und Betriebsaufgaben führten. Erst seit Beginn des neuen Jahrtausends hat sich die wirtschaftliche Lage der Dachziegelhersteller wieder stabilisiert. Wenn auch die Gesamtproduktionsmenge an Dachziegel zwischen 2006 und 2009 zurückging, so sind doch nahezu 50 Prozent der geneigten Dächer in Deutschland wieder mit Dachziegeln gedeckt.

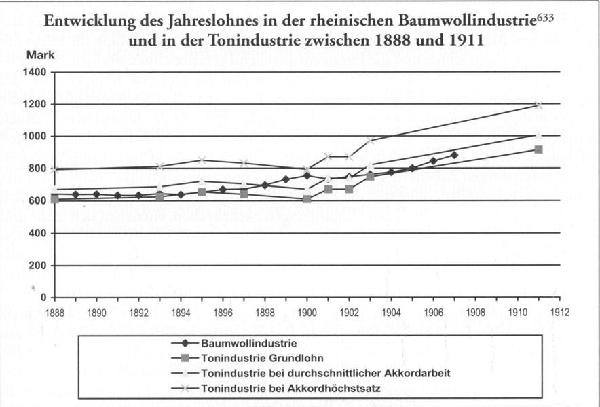

Entwicklung des Jahreslohnes in der rheinischen Baumwollindustrie und in der Tonindustrie zwischen 1888 und 1911, Grafik: Ina Germes-Dohmen.

In Kaldenkirchen, Niederkrüchten und Elmpt hat die Ziegelindustrie jedoch den Strukturwandel nicht überlebt. Einige der alten Fabriken sind einer anderen Nutzung zugeführt worden, an zahlreiche Werke erinnert nicht mehr als eine Straßenbezeichnung. Nur in Bracht und Brüggen bestehen heute noch drei Firmen der Tonwarenindustrie mit vier Niederlassungen, wovon zwei auch noch Dachziegel produzieren. Allein die Firma Gebr. Laumans firmiert auch auch heute noch unter dem seit über 100 Jahren bestehenden Namen, auch wenn sie kein reines Familienunternehmen mehr ist.

9. Arbeitsablauf in den Ziegelwerken in den Anfangsjahren der Industrialisierung

Die Arbeit in einer Ziegelei war kein Lehrberuf. Jugendliche traten als ungelernte Kräfte in die Fabrik ein, Qualifikationen konnten sie sich allein durch langjährige Arbeit und Erfahrung erwerben. Zahlreiche Arbeitsplätze in den Ziegeleien stellten höhere Anforderungen an die körperliche Leistungsfähigkeit als an schon vorher erworbene Kenntnisse. Das war auch der Hauptgrund, weshalb die Dachziegelfabriken im Wesentlichen eine Männerdomäne blieben. Die körperlich sehr harte Arbeit prägte in der Region den dialektalen Begriff vom 'Pujacken in het panneschopp' (Hart arbeiten im Pfannenschuppen), in dem aber auch eine gewisse Geringschätzung mitklang. Die Brenner hingegen, die ohne technische Hilfsmittel den Brennvorgang beaufsichtigten und die Ofentemperatur kontrollierten, waren begehrte Fachkräfte, deren Wissen für den reibungslosen Ablauf des Brandes und die Qualität der Produkte von großer Bedeutung war.

Die Arbeiten in der Tongrube und am Tonberg wurden weitgehend erst in der Zeit nach dem Ersten Weltkrieg mechanisiert. Bis dahin musste der Ton von Hand gestochen werden, auf die Kipploren geladen und bei der Fabrik wieder entladen und zum Tonberg aufgeworfen werden. Das Tagespensum zweier Männer lag bei circa 22 Kubikmeter Ton, das entsprach der Ladung von 30 Kippwagen, die zu einem Tonberg aufgeworfen werden mussten. Anschließend wurde er durch Mischmaschinen, Walzwerke oder Kollergänge vorbereitet und dann in einem Sumpfhaus oder Tonkeller, im Dialekt 'Kleikeller' genannt, zwischengelagert. Danach wurde er in der Regel durch eine Strangziegelpresse gepresst und durch einen Tonabschneider in so große Kuchen oder Batzen geschnitten, dass sie die erforderliche Größe und Menge zum Pressen der Dachziegel besaßen. Dann wurde der Kuchen durch den Pressenauf oder einleger per Hand in die Unterform gelegt und die Unterform ebenfalls manuell unter den Stempel der Oberform geschoben. Dann fuhr die maschinell betriebene Oberform der Presse nach unten und presste das Tonstück in die richtige Form. Danach zog der Pressenabnehmer schnell die Unterform über den Schlitten mit gehöriger Kraft gegen eine runde Stahlfeder zu sich herüber. Dabei drehte sich die Unterform um die Achse, und der Abnehmer konnte die geformte Pfanne herausholen. Währenddessen legte der Aufleger einen neuen Tonkuchen in die Unterform. Durch die Kraft des Zuges und der Federspannung schob sie sich wieder zurück, und erneut konnte die Oberform herunterstoßen.

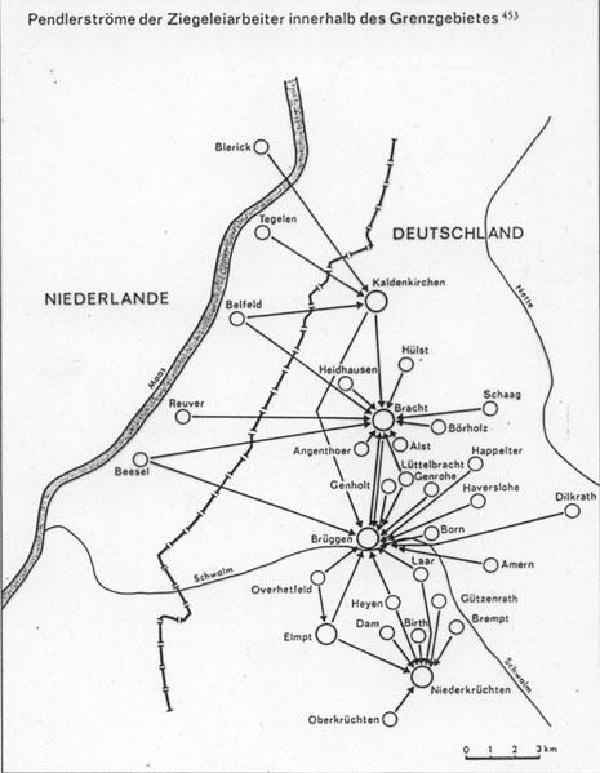

Pendlerströme der Ziegeleiarbeiter um 1900, Entwurf: Ina Germes-Dohmen, Karte: Kreis Viersen.

Ähnlich funktionierte das Auflegen der Batzen bei einer Revolverpresse. Hier drehte sich nach dem Aufsetzen der Oberform die Unterform mit dem frisch gepressten Rohling rotierend weiter, so dass ihn ein weiterer Arbeiter auf der anderen Seite der Presse abnehmen konnte. Gerade die Arbeit des Auflegers war sehr gefährlich und bedurfte hoher Konzentration, weil Hände und Arme durch die herunterstoßende Oberform gefährdet waren. Der durch das Pressen entstandene Rohling wurde per Hand auf hölzerne Trockenrähmchen gelegt, die mit Handkarren auf die Trockenböden gebracht wurden. Diese lagen meist in mehreren Stockwerken über dem Ofenhaus und nutzten – auch im Winter – die Abwärme der Öfen für den Trockenprozess. Hierin lag der entscheidende Unterschied zu den Saison- oder Sommerbetrieben, die von der Witterung abhingen und entsprechend nur zwischen April und Ende Oktober produzieren konnten. Auf dem Trockenboden legte ein „Einrüster“ die Rohlinge in die Trockengerüste, nachdem er eventuell notwendige kleine Schönheitskorrekturen vorgenommen hatte. Das war eine vergleichsweise leichte Arbeit, die vor allem Frauen und Jugendliche ausübten. Modernere Betriebe verfügten seit den 1920er Jahren über Transporteure und Aufzüge, womit sich zahlreiche Wege innerhalb des Produktionsprozesses vermeiden ließen und Personal eingespart werden konnte. In den Trockengerüsten verblieben die Rohlinge, bis sie mindestens zehn Prozent ihres Gewichtes durch Kondensieren des Wassers verloren hatten. Dann wurden sie "ausgerüstet". Ein beziehungsweise Austräger und Ein beziehungsweise Aussetzer arbeiteten Hand in Hand. Die Einträger brachten die Rohlinge zum Ofen, während der Einsetzer sie im Ofen so aufschichtete, dass die Gase sie von allen Seiten bestreichen konnten. Der Einsetzer mauerte auch den Ofen zu und dichtete ihn luftdicht ab. Beim sogenannten Blaudämpfen, einer besonderen Spezialität der Westdeutschen Dachziegelindustrie, dichtete er auch später das Schürloch im Gewölbe ab, damit die Ziegel unter weiterer Reduktion von Sauerstoff gebrannt wurden. Bei dieser Art des Brennens wurde der gesamte Scherben graublau durchgefärbt, er brauchte weder Engobe noch Glasur zur Färbung. Allerdings benötigte man für diese um die Jahrhundertwende beliebten Ziegel nicht nur den stark eisenhaltigen Ton, der im Grenzgebiet vorhanden war, sondern auch energietechnisch teure Einzelkammeröfen. Als nach dem Krieg rote und engobierte Ziegel bei den Kunden beliebter wurden, mussten die Firmen darauf mit dem Bau der energiesparenderen Ringöfen reagieren.

Wenn der Ofen nachmittags gegen vier Uhr gefüllt und geschlossen war, begann der Brenner mit dem sogenannten Kleinfeuer. Nach circa sechs Stunden wurde durch den Nachtbrenner, der dann die Aufsicht übernommen hatte, stärker geheizt. Morgens musste das Feuer eine solche Stärke bekommen haben, dass man durch das Schürloch über dem Ofen die Glut sehen konnte. Zwei „Dichtmacher" füllten auf Geheiß des Brenners den Rost mit Fett oder Flammkohlen und gaben beim Blaudämpfen zusätzliches Holz hinzu. Dies musste sehr schnell geschehen. Danach wurde die Feuertür mit Lehm bestrichen, eine Platte davor gelassen, welche einen Zwischenraum von 20 Zentimeter ließ, und dieser mit feuchtem Sand aufgefüllt. Dasselbe geschah am Schürloch im Gewölbe. Schließlich wurde der Schornstein durch einen Schieber geschlossen und ebenfalls mit Sand abgedeckt. Um das Dämpfergebnis nicht zu beeinträchtigen, durfte der Ofen erst nach drei Tagen, in denen der Einsatz abkühlen konnte, aufgebrochen und ausgeräumt werden. Die Ein und Aussetzer mussten nicht nur die Rohlinge zu den Öfen bringen und die fertigen Ziegel heraustragen, sondern auch den Ofen saubermachen, Schlacke wegräumen, die Holzkohle durchsieben und zum Holzkohlenschuppen bringen. Die fertigen Dachziegel wurden nach Qualitäten sortiert und entweder auf einem Lagerplatz zwischengelagert oder direkt für den Transport zum Kunden auf Wagen oder Waggons mit Stroh verpackt.

Die Akkordarbeit an den Maschinen war ähnlich hart wie die Handarbeit, standen die Maschinenarbeiter doch unter dem Druck, den Rhythmus der Maschine zum Beispiel der Presse einhalten zu müssen, wenn sie sich nicht ernstlich verletzen wollten. Zwar wurde durch den Einsatz von Maschinen – etwa Elevatoren, Transporteure oder Pressen – menschliche Muskelkraft ersetzt und die Arbeitsproduktivität erhöht, doch bedurfte es auch zur Bedienung der Maschinen in dieser Phase der Industrialisierung weiter der menschlichen Arbeitskraft, womit die Anstrengung nicht abgestellt, sondern nur verlagert war. Zum Trocknen wurden die Rohlinge ohne den Einsatz von Maschinen per Hand auf die Trockenrähmchen gelegt und dann auf Schubkarren in den Trockenschuppen gebracht. In den stärker mechanisierten Ziegelfabriken legte der Pressenabnehmer den Rohling auf das Rähmchen, das mit einem Transporteur in die Trockenräume gebracht wurde. Damit entfiel der Transport mit der Schubkarre, aber auch die dem Arbeiter durch den Rückweg mit leerer Karre gewährte Verschnaufpause. Einrüster in einer Ziegelfabrik mit Transporteuren mussten die Ziegel aber dennoch per Hand in die Trockengerüste legen, aber dabei mit dem Rhythmus des Transporteurs Schritt halten. Damit hoben sie im Laufe eines Arbeitstages mit bis zu 30.000 Kilogramm mehr Gewicht als die Kollegen aus weniger mechanisierten Betrieben. Die Mechanisierung führte also nicht unbedingt zu einer Erleichterung für die Beschäftigten. Neben der Schwere der Arbeit kamen als weitere Belastungen die extremen Hitze, die vor allem die Ofenarbeiter ertragen mussten, und der erhöhte Lärmpegel hinzu, der von den zahlreichen Maschinen ausging und dem gegenüber die Arbeiter in der Regel schutzlos waren.

10. Arbeiterschaft

Vor dem Ersten Weltkrieg stellte die Dachziegelindustrie rein rechnerisch für 30 bis 35 Prozent der männlichen Bevölkerung der Region zwischen Bracht und Niederkrüchten die Arbeitsplätze bereit und war damit vom Prozentsatz her in nur zwanzig Jahren vollständig an die Stelle des Textilgewerbes getreten. Die Belegschaft der Ziegelwerke bestand zu 90 Prozent aus einheimischen, männlichen Arbeitskräften. Die übrigen 10 Prozent stellten weibliche Arbeitskräfte aus der preußischen Provinz Posen. Die Mehrheit der Arbeiter war nicht nur in den Betriebsgemeinden, sondern auch in den umliegenden Dörfern und Gemeinden zu Hause, in denen keine Tonindustrie ansässig war. Auch pendelten sie aus dem benachbarten Limburg ein. Der Anteil der Niederländer war in Kaldenkirchen am höchsten und erreichte fast 100 Prozent, in Elmpt und Niederkrüchten war er verschwindend gering, wohingegen sich in Brüggen und Bracht die Niederländer und Deutschen ungefähr die Waage hielten. Ein Blick auf die Landkarte genügt, um diese unterschiedliche Verteilung zu erklären, liegt doch Kaldenkirchen direkt an der Grenze und war für niederländische Arbeiter aus Tegelen leicht zu erreichen, wohingegen man nach Überschreiten der Grenze im Elmpter Wald, in Brüggen-Oebel und auch am Weißen Stein im Brachter Wald noch mindestens vier, bis Niederkrüchten zehn Kilometer bis zu den Dachziegelwerken gehen musste.

Durchschnittlich legten die Ziegeleiarbeiter drei bis vier Kilometer zur Arbeit zurück und waren damit am Tag mit Hin- und Rückweg eine bis eineinhalb Stunden unterwegs. Den wenigsten blieb die Zeit, in der einstündigen Mittagspause nach Hause zu gehen.

Da die Hauptsaison der Ziegelindustrie im Sommer und Frühherbst auch gleichzeitig die arbeitsintensivste Zeit in der Landwirtschaft war, fehlte es in dieser Zeit häufig an Arbeitskräften. Schon vor der Jahrhundertwende wurden deshalb junge Mädchen und Frauen aus den damaligen deutschen Ostgebieten, den preußischen Provinzen Schlesien und vor allem Posen, angeheuert, die für die Zeit von April bis Oktober an den Niederrhein kamen. Der Einsatz von einheimischen Frauen war eher selten. Hier hatte ein konservatives Rollenverständnis eine große Bedeutung. Fabrikarbeit von Frauen, erst recht von verheirateten, fand auf dem Land keine Billigung. Die Familien in Posen dahingegen waren meist aus wirtschaftlichen Gründen dazu gezwungen, ihre Töchter einige Monate im Westen des Reiches arbeiten zu lassen. Die jungen Frauen wurden teilweise in eigens für sie eingerichteten Häusern und Wohnungen untergebracht. Eingesetzt wurden sie meistens wie jugendliche Arbeiter, um die geformten, aber noch nicht gebrannten Tonrohlinge auf die Trockengerüste zum Vortrocknen zu bringen. Die Beschäftigung der jungen Frauen aus Posen brachte auch soziale Probleme mit sich. Die Unterbringung in Arbeiterinnenwohnhäusern sorgte in den Dörfern für sozialen Sprengstoff, denn die jungen Männer der Umgebung versuchten, Kontakt zu den – nicht unter elterlicher Aufsicht stehenden – Mädchen und Frauen zu knüpfen. Die Geschäftsführungen versuchten durch die Beschäftigung von Hausmeisterpaaren oder andere Wege der Beaufsichtigung dem Problem, welches auch teilweise Polizeieinsatz erforderte, Herr zu werden. Erst im Ersten Weltkrieg wurden notgedrungen mehr einheimische Frauen in den Dachziegelfabriken beschäftigt, um den Mangel an Männern durch die Einberufungen zu kompensieren. So kam man in den Kriegsjahren auf 20 und mehr Prozent Beschäftigtenanteil von weiblichen Personen. In den Jahren nach dem Ersten Weltkrieg wurden die Ziegeleien wieder eine Männerdomäne. Die Ziegeleiarbeiterschaft rekrutierte sich mehr und mehr allein aus dem deutschen Umland der Betriebsorte, eine Entwicklung, an der die deutschen Behörden, vor allem das Landesarbeitsamt, wegen der zunehmenden Arbeitslosigkeit durch planmäßiges Einwirken auf die Geschäftsleitung starken Anteil hatte.

11. Arbeitsbedingungen

Die Arbeitszeit betrug vor dem Ersten Weltkrieg für Erwachsene elf bis zwölf, für Jugendliche zehn Stunden, Kinder zwischen zwölf und 14 wurden sechs Stunden beschäftigt – und das an sechs Tagen in der Woche. Frauen, die einen Haushalt führen mussten, durften samstags eine Stunde eher gehen. Insgesamt hatten Arbeiter am Tag zwei Stunden Pause. Der Arbeitstag dauerte damit von sechs Uhr morgens bis 20 Uhr abends. Im Jahresmittel arbeitete der Dachziegeleiarbeiter mit 3.290 Stunden doppelt so viel wie heutige Industriearbeiter. Nach dem Ersten Weltkrieg wirkte sich die Verringerung der Arbeitszeit auf acht bis neun Stunden täglich für die Arbeiter sehr entlastend aus.

Zu den bisherigen Sozialversicherungen, die den Arbeiter bei Krankheit, Unfall, Alter oder Invalidität, wenn auch in bescheidenem Umfang, unterstützten, trat in den 1920ern die Arbeitslosenversicherung.

Trotz der Anforderungen der Gewerbeaufsicht und der Ziegeleiberufsgenossenschaft, die auch aus heutiger Sicht den Arbeiterschutz theoretisch durchaus gewährleisteten, führten die starke körperliche Belastung wie auch der Einsatz von Maschinen de facto zu zahlreichen Unfällen. Denn die Industrie setzte vor allem vor dem Ersten Weltkrieg die Anforderungen der Gewerbeinspektion in puncto Unfallverhütung nicht oder nicht in der nötigen Schnelligkeit um, die Sanktionsmöglichkeiten der Gewerbeaufsicht waren zu gering. Es gab zahlreiche, meist schwere Unfälle, auch Todesfälle an den Pressen, an den Transporteuren, an den Transmissionsriemen, weil die notwendigen Schutzeinrichtungen entweder nicht vorhanden oder mangelhaft waren. Auch die Arbeit in den Tongruben war nicht ungefährlich: Durch das Unterhöhlen der Wand einer Grube konnten Erdrutsche verursacht werden, fehlende oder mangelhafte Bremsvorrichtungen an den Kipploren führten ebenfalls häufig zu Unfällen. Die Schuld sah man meist bei den Arbeitern, die nicht vorsichtig genug gewesen seien.

Die Entlohnung in der Dachziegelindustrie entsprach den unteren Lohngruppen in der Textil oder Nahrungsmittelindustrie. Allerdings konnte ein Arbeiter durch Akkordarbeit die durchschnittliche Lohnhöhe um bis zu 25 Prozent erhöhen und erreichte dann auch Höhen, die qualifizierte Arbeiter in anderen Branchen wie der Textilindustrie bekamen. Für die Bewohner der kleinen Landgemeinden und Bauernschaften zwischen Schwalm, Nette und Maas, denen weder vom Arbeitsplatzangebot noch von der Vorbildung her andere Industriezweige offenstanden, war die Arbeit in den Tonwarenfabriken die einzige Möglichkeit, einer industriellen Tätigkeit nachzugehen und damit einen relativ sicheren Lohn nach Hause zu bringen. Lohnvergleiche mit Knechten in der Landwirtschaft oder Gemeindearbeitern erklären auch die Attraktivität, die die harte Arbeit im Ziegelwerk auf ungelernte Kräfte ausübte, denn Arbeitskräfte im agrarischen Bereich erhielten bedeutend weniger. Manche Arbeitgeber versuchten, die Arbeiter durch den Bau von Arbeiterwohnhäusern, aber auch durch Gratifikationen an sich zu binden. In den Anfangsjahren der Ziegelindustrie und auch später bei hartem Frost kam es im Winter häufig zu Entlassungen, nur die wichtigsten Funktionen wie die Fabrikmeister, die Brenner und einige wenige Arbeiter wurden dann noch weiterbeschäftigt. Das bedeutete für die Entlassenen, dass sie und ihre Familien einige Wochen ohne Lohn, ohne Schlechtwettergeld, ohne Arbeitslosenversicherung durchkommen mussten. Viele Arbeiter besaßen im Grenzland ein Stück Kleingarten und hielten auch Kleinvieh, durch dessen Nutzung die Arbeiterfamilie einen Teil der Lebensmittel selbst erwirtschaftete. Hiermit sowie mit Hilfe des agrarischen Umfeldes mussten die Wochen der Erwerbslosigkeit bewältigt werden. Wenn der Wirtschaftsgang Produktion überhaupt zuließ, erreichten die Ziegeleiarbeiter in den 1920er Jahren ein mittleres Lohnniveau. Der reale Einkommenszuwachs blieb in der Zeit von 1904 bis 1927 jedoch im einstelligen Bereich. Eine entscheidende Verbesserung der sozialen Lage der Ziegeleiarbeiter im Grenzland war damit nicht eingetreten. Um 1904/05 lag der Durchschnittslohn der Dachziegeleiarbeiter zwischen 750 und 950 Mark. Hiermit war in den Haushalten der Dachziegler zwar kein Hunger angesagt, aber das Geld reichte nur aus, um einfache, wenig abwechslungsreiche Speisen auf den Tisch zu bringen. Doch waren die Lebensmittelpreise deutlich geringer als in der Stadt. Dennoch konnten Ziegeleiarbeiter keine Sparbeträge von ihrem Lohn zur Seite legen. Auch für Kleidung und Mobiliar waren keine größeren Ausgaben möglich. Mietpreise lagen in der Grenzregion bei acht bis zehn Prozent des Lohnes und damit deutlich niedriger als in den industriellen Ballungszentren wie dem Ruhrgebiet, wo man ein Viertel des Lohnes für Mietausgaben einplanen musste. Kommunale Bauvereine versuchten seit 1896 in Kaldenkirchen, in den anderen Gemeinden erst in den 1920er Jahren die Wohnsituation der Bevölkerung zu verbessern. Mit Hilfe günstiger Darlehen wurde es auch Arbeitern ermöglicht, Eigentum zu erwerben. Bis auf Einzelfälle, in denen die Wohnsituation von Ziegeleiarbeitern völlig unzureichend war, lässt sich also von bescheidenen, aber ausreichenden Wohnungen ausgehen.

In den Anfangsjahren des 20. Jahrhunderts schlossen sich viele Ziegeleiarbeiter dem christlichen Keramarbeiterverband an, doch war das Interesse an gesellschaftlichen und politischen Fragen vor dem Ersten Weltkrieg nur gering entwickelt. Auch nach dem Krieg waren die meisten Ziegeleiarbeiter in einer christlichen Gewerkschaft organisiert. Doch traten freie Gewerkschaften und die Sozialdemokratie als weitere politischen Kräfte auf, wenn sie sich auch in der stark vom Katholizismus geprägten Region schwer taten. Neben den Gewerkschaften war der erst Anfang des 20. Jahrhunderts in der Grenzregion gebildete Katholische Arbeiterverein eine gesellschaftspolitische, aber auch gesellschaftliche Kraft.

12. Die Unternehmer

An den Firmengründungen in der Branche waren bis 1914 niederländische Geschäftsleute als Geschäftsführer oder Teilhaber ungefähr zur Hälfte beteiligt. In den ersten Jahren der noch jungen Industrie war der Anteil der Niederländer besonders hoch. Alle fünf Kaldenkirchener Betriebe wurden beispielsweise von Niederländern geführt. Die meisten der Niederländer kamen auch aus der Ziegelbranche, was bei den Deutschen nicht der Fall war. Diese waren in der Regel Kaufleute und kauften sich das ziegeleitechnische Knowhow ein.

Einige Teilhaber und Aktionäre waren im Wirtschaftsleben der Region bekannte Männer wie Kommerzienrat Julius Niedieck (gestorben 1895) aus Lobberich oder der Rittergutsbesitzer Alexander von Heimendahl aus Kempen. Bekannt wurde auch ein Teilhaber der Firma Hommen und Co, der die Fabrik später unter eigenem Namen als Kaisers Tonwerke betrieb. Das Hauptunternehmen des Kommerzienrats Jakob Kaiser (1862–1950) aus Viersen ist besser bekannt: das Kaisers Kaffeegeschäft, die Namensähnlichkeit ist also nicht zufällig.

Der Schritt der zukünftigen Dachziegelfabrikanten in die Selbständigkeit und die Beschäftigung von 20, 30 und mehr Arbeitnehmern war für das Grenzgebiet am mittleren Niederrhein Ende des 19. Jahrhunderts der entscheidende Beitrag auf dem Weg zur Industrialisierung. Die meisten Unternehmer zeigten sich dabei in Betriebs und Lebensführung über Jahre hinweg von ihrer Herkunft aus dem Handwerk oder dem Kaufmannsstand geprägt. Neben dem notwendigen Mut, der neben dem Kapital ein wesentliches Merkmal bei einer Existenzgründung sein muss, verfügten viele von ihnen über einen hohen Grad an Flexibilität und Engagement. Das zeigte sich zum Beispiel beim Betreiben mehrerer für die damalige Zeit relativ weit entfernten Betriebsstätten, die nur in mehrstündigen Fahrten mit Pferd und Wagen oder durch lange Fußmärsche zu erreichen waren. Unternehmergeist, Mut zur Innovation – das sind normalerweise Eigenschaften, die die Geschichtswissenschaft häufig Protestanten zuschreibt und damit Gewerbe und Industrieansiedlungen in stark protestantisch geprägten Städten erklärt. In der Tonbranche ist dieser häufig genutzte Schluss falsch, die Unternehmer waren – soweit dies bekannt ist – katholischer Konfession, was ihre Unternehmungslust nicht behinderte.

20 und mehr Jahre nach der Gründung der Dachziegel und Röhrenwerke wurde in den meisten Werken die Einbindung eines oder mehrerer Nachfolger in die Geschäftsleitung vorbereitet. Anders als ihre Väter durchlief die nachfolgende Generation meist eine ziegeleitechnische oder betriebswirtschaftliche Ausbildung zum Beispiel auf der Ziegelei Ingenieur-Schule in Zwickau oder der Handelshochschule in Köln und wurde dann Schritt für Schritt in die Firmenleitung eingebunden. Mit zunehmender Dauer ihres Bestehens hatten sich innerhalb der Branche sogar persönliche Beziehungen unter den Unternehmerfamilien gebildet, die auch zu Eheschließungen führten. Die meisten der niederländischen Unternehmer zeigten zudem eine zunehmende Nähe zum Betriebsstandort, die sich auch in der Annahme der deutschen Staatsbürgerschaft ausdrückte.

13. Resumee

Neben der Leistung, die die "Westdeutsche Dachziegel und Röhrenindustrie" zu ihrer Blütezeit erbracht hat, und der Bedeutung, die sie für die tausenden, im Laufe der Jahrzehnte bei ihr beschäftigten Menschen und ihre Familien hatte, wird es ihr Verdienst bleiben, der Grenzregion zwischen Niderkrüchten und Kaldenkirchen den Anschluss an die Industrialisierung gebracht und damit den Schritt ins Industriezeitalter gefördert zu haben.

Quellen

Grundlage für diesen Beitrag ist die Monographie von Ina Germes-Dohmen, Auf den Ton kommt es an. Geschichte der Westdeutschen Dachziegel- und Röhrenindustrie, Viersen 1999. - Da es zuvor keine wissenschaftlichen Arbeiten zu diesem Industriezweig gab, basierte die Untersuchung unter anderem auf der Auswertung der Archive der Gemeinden Brüggen, Bracht, Niederkrüchten und Elmpt und des Archivs der früheren Stadt Kaldenkirchen wie der Bestände über Handel und Gewerbe der Bezirksregierungen Düsseldorf und Aachen und die Bestände der Landratsämter Kempen und Erkelenz im Landesarchiv NRW Abteilung Rheinland in Düsseldorf. Weiter wurden zahlreiche Verbands- wie auch Firmensammlungen genutzt.

Literatur

Battenfeld, Beate, Die Ziegelindustrie im Bergischen Land. Ein wirtschaftshistorischer Beitrag zur Architekturgeschichte und Denkmalpflege, Solingen 1998.

Bender, Willi (Hg.), Handbuch für die Ziegelindustrie. Verfahren und Betriebspraxis in der Grobkeramik, Wiesbaden 1982.

Bender, Willi, Lexikon der Ziegel. Vom Aal-Deckenziegel bis zum Zwischenwandziegel in Wort und Bild .Wiesbaden, 2. Auflage, Berlin 1995.

Brüggen-Bracht-Born. Aufsätze zur Landschaft, Geschichte und Gegenwart. Kempen 1979.

Germes-Dohmen, Ina, Auf den Ton kommt es an. Geschichte der Westdeutschen Dachziegel- und Röhrenindustrie, Viersen 1999.

Germes-Dohmen, Ina, Die Dampfdachziegeleien der Familie Laumans in Kaldenkirchen, Bracht und Brüggen, 2 Teile, in: Heimatbuch Viersen 47 (1996), S. 120–130; 48 (1997), S. 186–205.

Reulecke, Jürgen/Weber, Wolfhard (Hg.), Fabrik Familie Feierabend. Beiträge zur Sozialgeschichte des Alltags im Industriezeitalter,,Wuppertal 1978.

Düwell, Kurt/Köllmann, Wolfgang (Hg), Rheinland-Westfalen im Industriezeitalter. Band 2: Von der Reichsgründung bis zur Weimarer Republik, Wuppertal 1984.

Esser-Plum, Grete, Dachziegel – eine alte Handwerkstradition, in: Heimatkalender des Kreises Heinsberg 1997, S. 126–134.

Heimes, Gustav, Die Entwicklung und Bedeutung der westdeutschen Dachziegel- und Röhrenindustrie, in: Westdeutsche Blätter 5, Juli 1929, Ausgabe „Das Schwalmtal“, S. 16–19.

Hietzig, Joachim, Die deutsche Ziegelindustrie. Entwicklung, Beschäftigungsschwankungen und Kosten, o.O. 1990 [unveränderter Nachdruck der Dissertation von 1943].

Hügen, Ludwig, Elmpt und Niederkrüchten. Zwischen Schwalm und Grenzland, Willich 1993.

Kriedte, Peter, Eine Stadt am seidenen Faden. Haushalt, Hausindustrie und soziale Bewegung in der Mitte des 19. Jahrhunderts, Göttingen 1991.

Martens, Hannes, Zum Betrieb von Ziegelöfen, Heimatbuch Viersen 20 (1969), S. 177–180.

Matz, Friedrich, Die deutsche Ziegelindustrie unter besonderer Berücksichtigung ihrer Beziehung zur Landwirtschaft, Berlin 1930.

Reimes, Wilhelm, Werden und Wachsen, in: Bers, Günter (Hg.), Die Arbeiterbewegung in den Rheinlanden. Erinnerungen von Wilhelm Reimes und Peter Trimborn, Wentorf/Hamburg 1978, S. 23–47.

Ressler, Hugo, Anlage eines Ziegelofens, in: Heimatbuch Kempen-Krefeld 25 (1974), S. 66–70.

Röttgen, Bernhard, Brüggen und Born im Schwalmtal. Beiträge zur Heimatgeschichte, Kempen 1934, Nachdruck Brüggen 1987.

Schrömbges, Paul, Tonindustrie in Kaldenkirchen. Zur Geschichte der Firma Teeuwen, in: Heimatbuch Viersen 37 (1986), S. 145–157.

Teeuwen, P.J.M., Uit aarde geschapen. Aspecten van bedrijfsbeleid in de keramische nijverheid binnen het oude industriegebied van Noord-Limburg 1815–1965, Leeuwarden/Mechelen 1991.

Tillmann, Walter, Die soziale Lage der Handweber am Niederrhein, in: Heimatbuch Viersen 21 (1970), S. 105–121.

Wendt, A., Aus dem Zieglerleben, Freuden, Leiden, Erfahrungen, Vorschläge von einem Zieglermeister, Detmold 1914. Ulrich, Jochem, Industrie und Gesellschaft am Niederrhein. Soziale Entwicklung im industriellen Umbruch. Die Anpassungskrise in der niederrheinischen Textilindustrie dargestellt am Gebiet der heutigen Stadt Viersen 1890–1913, Köln 1986.

Modernes Dachziegelwerk: Die Ziegel werden energieeffizient freistehend und berührungslos gebrannt und vollautomatisch gesetzt und entladen. (Fa. Gebr. Laumans, Brüggen)

Bitte geben Sie beim Zitieren dieses Beitrags die exakte URL und das Datum Ihres Besuchs dieser Online-Adresse an.

Germes-Dohmen, Ina, Auf den Ton kommt es an. Die Geschichte der Westdeutschen Dachziegelindustrie im deutsch-niederländischen Grenzgebiet, in: Internetportal Rheinische Geschichte, abgerufen unter: https://rheinische-geschichte.lvr.de/Epochen-und-Themen/Themen/auf-den-ton-kommt-es-an.-die-geschichte-der-westdeutschen-dachziegelindustrie-im-deutsch-niederlaendischen-grenzgebiet/DE-2086/lido/57d1294cc8e3a6.86174246 (abgerufen am 19.04.2024)