Zu den Kapiteln

1. Vom Ackerbürgerstädtchen zur Industriestadt

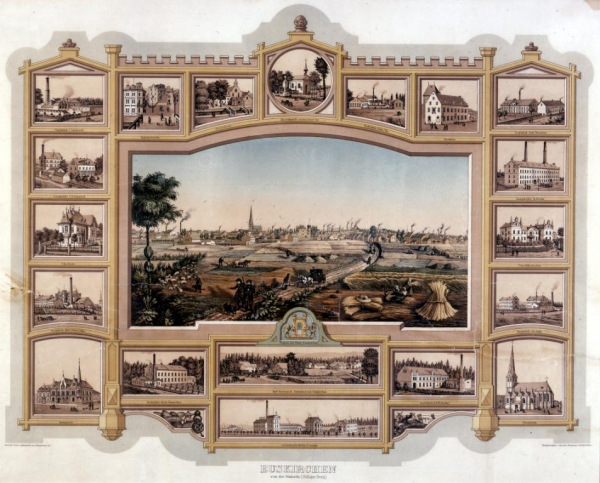

Als im Jahr 1827 der Verwaltungssitz des Kreises Euskirchen von Lechenich (heute Stadt Erftstadt) nach Euskirchen verlegt wurde, beschrieb der Kreisphysikus Dr. Ludwig seinen Wohnort Euskirchen mit folgenden Worten: „Sämtliche Straßen sind enge und mehr oder weniger krumm, die Häuser sind klein, von traurigem Aussehen und durch die Zeit gebeugt; der Marktplatz in der Mitte der Stadt, ist ziemlich geräumig, doch hat derselbe keine andere Bestimmung, als dass am 28ten October Pferde-Markt darauf gehalten wird.“[1] Ab Mitte des 19. Jahrhunderts stieg das Ackerbürgerstädtchen Euskirchen zur wichtigsten Stadt am Nordosthang der Eifel auf. Es überflügelte die vorher bedeutenderen Nachbarn Zülpich, Lechenich (heute Erftstadt) und Münstereifel (heute Stadt Bad Münstereifel) und ließ andere wie Meckenheim oder Rheinbach hinter sich zurück. Die günstige Verkehrslage, gefördert durch den Ausbau der Provinzialstraßen - 1826 bis 1837 wurde die Landstraße Köln–Kommern über Euskirchen gebaut, 1833 bis 1838 die Landstraße Bonn–Schleiden, 1835 die Straße Euskirchen–Zülpich–Düren und 1838 die Straße Euskirchen–Münstereifel - der Eisenbahnbau und die Entwicklung der Tuchindustrie förderten den Aufstieg. Der Anschluss an das Eisenbahnnetz mit der Eröffnung der Strecke nach Düren am 6.10.1864 brachte den größten Fortschritt. Drei Jahre später befuhren die ersten Züge den Abschnitt Euskirchen–Kall der Eifelbahn, die ab 1871 durchgängig bis Trier in Betrieb ging. Ab 1875 konnte man direkt nach Köln fahren. Mit den 1880 beziehungsweise 1890 eröffneten Strecken nach Bonn und Münstereifel war Euskirchen endgültig zu einem regional bedeutenden Bahnknotenpunkt geworden. Spätestens im Jahr 1871 war aus dem Ackerbürgerstädtchen eine wirtschaftlich blühende Industriestadt geworden, die ihre Grenzen sprengte und sich von ihrem mittelalterlichen Gepräge befreite. Ruinös gewordene Stadtmauern und Stadttore wurden niedergerissen, Ausfallstraßen und neue Plätze geschaffen; zahlreiche öffentliche monumentale Neubauten demonstrierten den neuen Reichtum. Dominierender Wirtschaftsfaktor war und blieb fast 100 Jahr lang die Tuchindustrie, spezialisiert auf die Herstellung von Uniformstoffen. Mit rund 20 Fabriken war Euskirchen zum bedeutendsten Standort der Uniformtuchherstellung im Kaiserreich geworden, mit weltweiter Auftragslage.

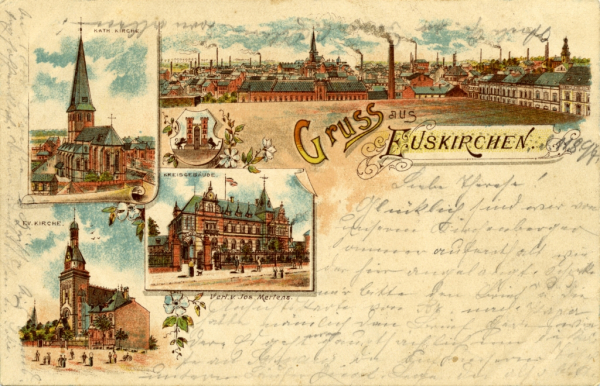

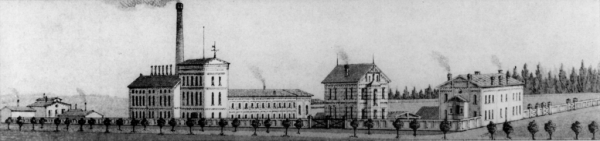

Neben dieser tragenden Säule der Euskirchener Wirtschaft entwickelten sich weitere Industriebetriebe mit weltweiter Bedeutung. Zeitgenössische Ansichten zeigen die Silhouette der Stadt mit einer Aneinanderreihung von rauchenden Fabrikschloten, neben denen die Kirchtürme klein erscheinen. Die Einwohnerzahl der Stadt stieg in wenigen Jahren rasant von 5.326 im Jahr 1871 auf 13.014 im Jahr 1912. Die Beschäftigten der Tuchindustrie bestimmten das Bild der Stadt, vor allem in sozialer Hinsicht. Der Niedergang der Tuchindustrie begann Ende der 1950er Jahre und brachte die ökonomische Struktur der Stadt in eine massive Krise. Die strategische Erschließung neuer Industriegebiete und das Angebot preisgünstiger Flächen waren wegweisend. Hinzu kam, dass einige Betriebe, die schon lange in der Stadt ansässig waren, sich in der Nachkriegszeit expansiv entwickelten. Die zentrale Lage mitten im westlichen EU-Raum und günstige Verkehrsanbindungen machen Euskirchen bis heute zu einem attraktiven mittelständischen Industriestandort.

2. Tuchstadt Euskirchen - „Die tragende Säule der städtischen Wirtschaft“

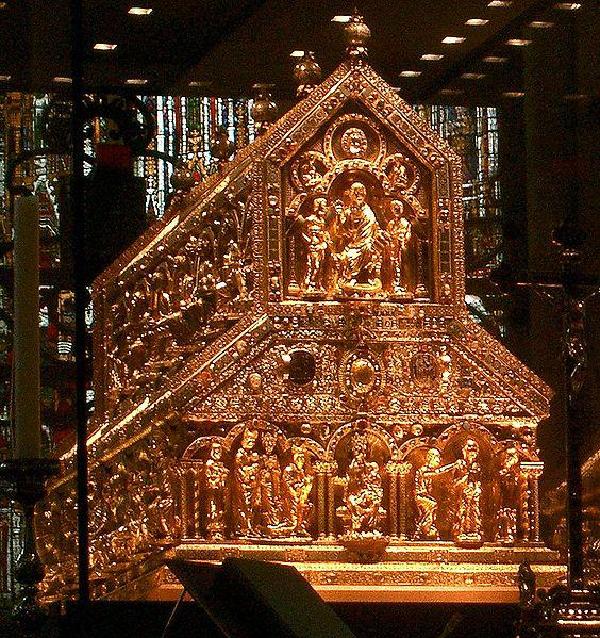

Euskirchen um 1850, Lithographie von L. Cajetana. (Stadtarchiv Euskirchen)

2.1 Von den Anfängen bis zur Schließung der Betriebe

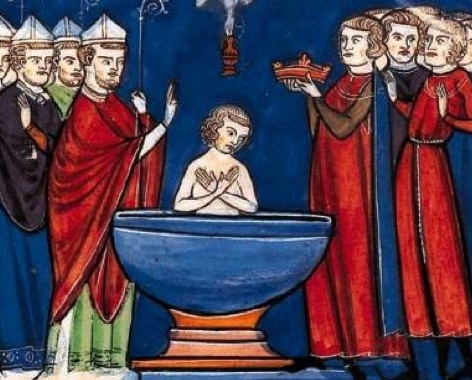

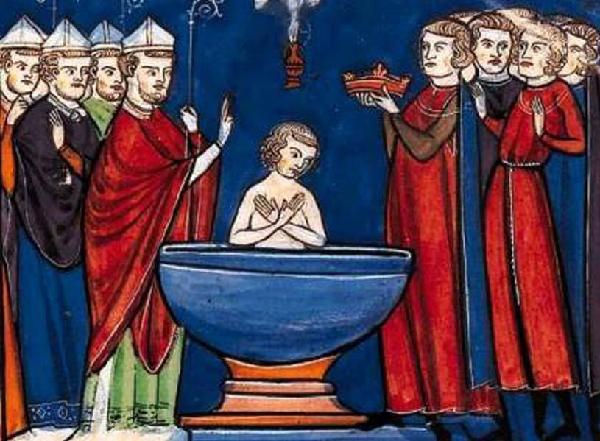

In seinem Jahresbericht vom 1.8.1827 schreibt Bürgermeister Michael Boener: „Die Bewohner Euskirchens haben seit dem Jahre 1800 angefangen, sich auf den Handel und die Tuchfabrikation zu verlegen.[...] Die Kriegsjahre bis 1816 einschließlich verursachten natürlicherweise eine außerordentliche Consumption zur Bekleidung der Armeen und der Decken zum Behuf der Spitäler. Dies hatte zur Folge, dass diejenigen, die sonst nur den Ackerbau als die einzige mögliche Nahrungsquelle angesehen hatten, ihre Kinder bei die wenigen Tuchmacher in die Lehre thaten, und dass die Webstühle vom Jahre 1806 bis jetzt wenigstens 70 Stück sich vermehrt haben.“[2] Erste konkrete Zahlen liefert das Jahr 1818: „In Euskirchen waren 38 Tuchmacher-Familien ansässig.“ Sie produzierten als „kleine Fabrikanten“ oder eher als „Handwerker“ und scheuten in diesen Jahren noch ihre Produkte nach außen überregional darzustellen. Im Jahr 1826 hatten elf „Fabrikanten“ eine Aufforderung, sich an einer in Berlin stattfindenden „Kunstausstellung vaterländischer Fabrikate“ zu beteiligen, zunächst angenommen, dann aber „im letzten Moment bestimmt, ihre Anmeldung zurückzuziehen.“ Wie diese „Fabriken“ aussahen, zeigt die anlässlich der Berliner Ausstellung aufgelistete Liste der elf Tuchmacher. Danach arbeiteten acht von ihnen auf je zwei Webstühlen und hatten durchschnittlich beschäftigt: „vier Gesellen und drei theils Lehrlinge, theils Spuljungen“.[3]

Postkarte mit der Silhouette der Tuchstadt, 1898. (Stadtarchiv Euskirchen)

Boener startete 1828 auch einen ersten, allerdings vergeblichen Versuch, Militärtuchaufträge nach Euskirchen zu holen. Zunehmend fanden die Begriffe „Fabrikort“, zur Arbeit „in die Fabrik gehen“ und „Fabrikant“ im Euskirchener Sprachgebrauch Platz. Im Jahr 1831 lebte, laut Boener, ein Drittel der Stadtbevölkerung vom „Fabrikwesen“. Ein unternehmerisches Bewusstsein der „Tuchfabrikanten“ fehlte jedoch noch. 1843 und 1844 konnte man sich noch nicht entschließen, in Aachen und Berlin stattfindende Gewerbeausstellungen zu beschicken. 1848 regten die Tuchfabrikanten und Tuchmacher beim Landrat an, zusätzlich vier eigene Tuchmärkte in Euskirchen einzurichten, um den Absatz zu steigern. Doch Düren und Bonn befürchteten Konkurrenz und verhinderten zusätzliche Märkte.

Visitenkarte der Tuchfabrik Jakob Heimbach Nachf.. (Stadtarchiv Euskirchen)

Der amerikanische Bürgerkrieg 1861-1865 verschaffte dem Euskirchener Tuch den ersten Export. Die Firma Josef Schiffmann bekam Lieferungsaufträge in recht bedeutenden Mengen für Militärtuch in die Vereinigten Staaten. Im Deutsch-Französischen Krieg 1870/1871 hatte das Tuchgewerbe eine goldene Zeit. In 34 Betrieben mit 362 Arbeitern an 317 Webstühlen wurde pausenlos, teilweise sogar in Nachtschicht gearbeitet. Diese Entwicklung veranlasste Bürgermeister Karl Wilhelm Steinhauer zu der Vorhersage: „dass, selbst wenn nach dem siegreich beendeten Kriege wieder normale Verhältnisse einträten, bei dem großartigen Aufschwung der Euskirchener Fabriken und dem bedeutenden Fortschritten der Tuchfabrikanten die Euskirchener Fabrikate zu den gesuchtesten in ganz Deutschland gehören werden.“[4] Nach Friedensschluss sanken die Produktionszahlen zunächst, doch jetzt schafften Exportaufträge nach Holland, in die Schweiz und Skandinavien Ausgleich; man führte Euskirchener Buckskin in alle Welt aus. 1877 lieferte die Firma C. Lückerath bereits Militärtuche nach Japan. Die Kaiserliche Post und verschiedene Bahnverwaltungen wurden ebenfalls Kunden. Doch Hauptkunde blieb die preußische beziehungsweise deutsche Armee. Dies bedeutete für die allgemeine Wirtschaftslage der Euskirchener Tuchindustrie, dass ihre Konjunktur oft derjenigen der Ziviltuchindustrie genau entgegengesetzt verlief, das heißt vor und in den Kriegen produzierten die Euskirchener Tuchfabriken mit größter Auslastung und nach den Kriegen lagen sie nahezu still oder versuchten, einen zivilen Markt zu gewinnen. Außerdem blieb die Herstellung des Militärtuchs Jahrzehnte hindurch gleich, so dass eine große technische Beweglichkeit und ständige Neuerungen wie bei den von zivilen Modelaunen abhängigen Produktionen zunächst nicht erforderlich waren. Andererseits war aber die deutsche Armee eine sehr akkurate Kundin, die bei billigstem Preis auf erstrangiger Qualität bestand. So durften die Euskirchener Tuchfabriken keineswegs bei der fortschreitenden Mechanisierung den Anschluss verlieren, aber sie konnten mit Bedacht vorgehen. Die Uniformstoffe wurden bereits seit 1871/1872 nach Japan, Griechenland, Nordamerika, Bulgarien, Rumänien, Serbien und China geliefert. Nach 1900 kamen Argentinien, die Türkei, Chile, Paraguay, Uruguay und Peru als Kunden hinzu.

Visitenkarte der Tuchfabrik Joseph Schiffmann junior, Gerberstraße. (Stadtarchiv Euskirchen)

Vor Ausbruch des Ersten Weltkriegs waren in der Tuchindustrie insgesamt 1.213 Personen beschäftigt, davon 1.043 männliche und 170 weibliche. Insgesamt waren es nun 18 Tuchfabriken. „Jedenfalls ist Euskirchen der bedeutendste Ort der Uniformtuchindustrie der Monarchie“, vermeldete stolz das Adressbuch der Stadt im Jahr 1912. Während des Ersten Weltkriegs produzierten alle Euskirchen Tuchfabriken nur noch Militärtuch. Im Jahr 1915 betrug die Lieferung über eine viertel Million Meter mehr als die Friedensproduktionsleistung des Jahres 1913. Der Einbruch kam 1917, bedingt durch den Rohstoffmangel mussten sämtliche Fabriken einige Zeit vollständig schließen. Die Umstellung nach dem Krieg stieß in Euskirchen auf wenig Hindernisse, denn nach Kriegsschluss wurden alle Stoffarten, ob Militär- oder Ziviltuch bei dem herrschenden Stoffmangel gerne gekauft. Am 31.12.1919 schlossen sich die beiden größten Euskirchener Tuchfabriken C. Lückerath, Kom. und Jos. Ruhr zu einer neuen, gemeinsamen Firma „Ruhr-Lückerath, Vereinigte Textilindustrie, GmbH“ zusammen. Ein Betrieb stellte fortan nur Ziviltuche, der andere nur Lieferungsware her. Die Fa. Ruhr-Lückerath blieb bis zu ihrer Schließung im Jahr 1982 der größte und bedeutendste Betrieb. Mit der französischen Besatzung nach dem Ersten Weltkrieg hing der Einbruch zusammen, so dass 1929 nur noch zwölf von vormals 20 Tuchfabriken in Euskirchen ansässig waren. Die Beschäftigtenzahl sank auf 690. Fast hätte die größte Tuchfabrik, Ruhr-Lückerath, den Standort Euskirchen verlassen. Der Härtegrad des Veybachs hatte sich drastisch verschlechtert und die mechanische Verunreinigung, die durch eine Rot-Gelb-Färbung offensichtlich wurde, hatte zugenommen. Die Lösung des Problems war der Bau der Steinbachtalsperre, die ab 1936 Stauwasser für die Euskirchener Industrie abgeben konnte.

In der Tuchfabrik B & H Becker, Gansweide, 1949. (Stadtarchiv Euskirchen)

Nach den typischen Wiederaufbauschwierigkeiten nach dem Zweiten Weltkrieg erholte sich die Tuchindustrie dank des Unternehmergeistes, des Könnens und der Erfahrungen aller rasch. Nicht zuletzt der hervorragende Ruf, den Generationen für die Euskirchener Erzeugnisse erarbeitet hatten, führte in den 1950er Jahren wieder zu alter Leistungsfähigkeit. Im Jahr 1951 zählte die örtliche Tuchindustrie wieder 1.932 Beschäftigte. Doch dann kam die überraschende Wende: Die alte Kartell-Situation, wie sie in den 1920er Jahren mit dem „Deutschen Tuchsyndikat“ bestanden hatte, war ein Wettbewerbsschutz gewesen, aber in einer freien Marktwirtschaft undenkbar. Mit Schaffung der Europäischen Wirtschaftsgemeinschaft 1958 war eine neue Wettbewerbssituation entstanden. Die italienische Streichgarnindustrie produzierte billiger und modischer. Eine erneute kostspielige Umstellung und Mechanisierung, vor allem in der Weberei und Spinnerei, war erforderlich. Doch dies gelang nur noch der Fa. Ruhr-Lückerath. Eine Tuchfabrik nach der anderen schloss ihre Tore. Ende der 1960er Jahre konnten nur noch Koenen in Kuchenheim und Ruhr-Lückerath produzieren. Doch auch für diese beiden kam 1982 das Aus. Das Ende der Tuch-Ära, die über 150 Jahre Arbeitswelt, wirtschaftliche Entwicklung und auch politische Entscheidungen bestimmt hatte, erzwang die Schaffung neuer Anreize für die Industriestadt. Die ehemaligen Tuchfabriken wurden entweder abgerissen oder umgenutzt. Bei Ruhr-Lückerath und in der Fabrik Josef Schiffmann jun. kann man heute im denkmalgeschützten Ambiente wohnen im Loft. Wer den Produktionsprozess und die einzelnen Produktionsschritte „von der Wolle zum Tuch“ nacherleben möchte, kann dies im LVR-Industriemuseum Tuchfabrik Müller in Euskirchen-Kuchenheim tun.

2.2 Die Tuchfabrik Jacob Koenen - Uniformstoffe und die „Koenen-Hose“

Exemplarisch kann die Entwicklung der Tuchfabrik Jacob Koenen in Euskirchen-Kuchenheim nachgezeichnet werden: Die Firma Koenen, 1808 in Kuchenheim gegründet, gehörte zu den ältesten und größten Tuchfabriken in Euskirchen. Der Gründervater, Anton Koenen (geboren 1783 in Ersdorf, gestorben 1854 in Kuchenheim), stellte mitten im Dorf, im säkularisierten Domhof, seine ersten Webstühle auf und betrieb dort eine kleine Manufaktur. Anders als für viele kleine Webmanufakturen, die sich während der Französischen Zeit im Rheinland ansiedelten und auch mit dem Ende der Franzosen am Rhein wieder verschwanden, konnte Anton Koenen seine Produktion steigern. Im Jahr 1851 reichte der Platz nicht mehr aus. Die drei Söhne, unter ihnen Jacob (geboren 1820 in Kuchenheim, gestorben 1896 in Kuchenheim), nach dem das Werk dann benannt wurde, kauften die mittelalterliche Obere Burg in Kuchenheim. Die ehemals zweiteilige Wasserburg war zu dieser Zeit schon stark verfallen, der Wassergraben zwischen Vorburg und Herrenhaus längst verfüllt. Beim Ausbau zur Tuchfabrik im Jahr 1856 wurden ganze Trakte der Burganlage umgebaut, abgerissen und neue Produktionsgebäude errichtet. Lediglich der kleine Eckturm, der heute noch auf dem Gelände des LVR-Industriemuseums Kuchenheim erhalten ist und der Nordflügel der Vorburg mit seiner rundbogigen Toranlage blieben bestehen.

In der Tuchfabrik Jakob Heimbach Nachf., 1956. (Stadtarchiv Euskirchen)

Die Koenen-Söhne unternahmen noch einen weiteren, betriebswichtigen Schritt. Sie erwarben eine Walkmühle und eine Spinnerei, um die dort vorhandene Wasserkraft zu nutzen. Mit der Umstellung auf Dampfkraft begann ein neuer Aufschwung in der Tuchindustrie. In der dritten Koenen-Generation konnten die verschiedenen voneinander getrennten Betriebsteile zusammengelegt, 1904 eine moderne Streichgarnspinnerei und 1913 eine Zwirnerei und Weberei errichtet werden. Wie alle Euskirchener Tuchfabriken fertigte die Tuchfabrik Jacob Koenen vorwiegend Uniformstoffe. Doch um 1910 kam der Gedanke an die Weiterverarbeitung der selbst hergestellten Stoffe zur Fertigkleidung auf, damals schon als Spezialisierung auf einen Bekleidungstyp: „Die Koenen-Hose“.

Damit investierte die Firma in eine zukunftsweisende Branche. Denn seit Anfang des Jahrhunderts ging die Kundschaft dazu über, Kleidung nicht mehr selbst herzustellen oder sie bei örtlichen Schneidern anfertigen zu lassen, sondern man kaufte sie jetzt „von der Stange“.

Aufgrund der Doppelstruktur des Betriebs, bei der Herstellung und Verarbeitung miteinander verknüpft waren, konnte Koenen zudem preiswerter produzieren, denn es entstanden keine Zwischenkosten auf dem Weg von der Tuchfabrikation zum Konfektionär. Rückschläge während des Ersten Weltkriegs und während der Wirtschaftskrise 1929 bis 1932 konnte die Tuchfabrik verkraften. 1935 ratterten bereits 35 Nähmaschinen in Kuchenheim, von den insgesamt 218 Beschäftigten arbeiteten 72 in der Näherei. Die „Koenen-Hose“ war ein Markenzeichen Euskirchens geworden. Die Industriellenfamilie befand sich nunmehr in der vierten Generation.

Logo der Tuchfabrik Jakob Koenen in Euskirchen-Kuchenheim, 1958. (Stadtarchiv Euskirchen)

Nach Kriegs- und Kriegsfolgeschäden, insbesondere der monatelangen Besatzung des Werkes, konnte nach der Währungsreform 1948 die Hosenproduktion weiter ausgebaut werden. In den 1950er Jahren modernisierte man den Maschinenpark, verlegte die Hosenproduktion in neue große Hallen und firmierte mit einem pfiffigen, heute noch modern wirkenden Logo.

Mit über 1.100 Beschäftigten gehörte die Hosenfabrik Jacob Koenen in den späten 1950er Jahren zu den größten Arbeitgebern in der Euskirchener Gegend. In den großen Schneidereihallen surrten mehrere hundert Nähmaschinen. Koenen war ein wichtiger Hosen-Lieferant für Bekleidungshäuser wie C & A, Hettlage und Boecker geworden. Doch die Textilkrise seit den 1960er Jahren verschonte auch dieses traditionsreiche Unternehmen nicht. Nachdem man die Tuchfabrikation bereits in den 1970er Jahren eingestellt hatte, musste der Betrieb 1982 seine Pforten schließen.

3. Neben, nicht im Schatten der Tuchindustrie - Weltunternehmen vor 1945

Näherinnen in der Produktionshalle der Tuchfabrik Koenen, 1956. (Stadtarchiv Euskirchen)

3.1 Zuckersüßes von Pfeifer & Langen

Dem unternehmerischen Pioniergeist seiner Gründerväter und den Jagdgesellschaften des Euskirchener Freundes, Laurenz Fischer (geboren 1807 in Flamersheim, gestorben 1902 in Berlin), im Flamersheimer Wald ist es zu verdanken, dass das Kölner Unternehmen Pfeifer & Langen im Jahre 1879 sein zweites Werk in Euskirchen baute. Hier wurde die Idee geboren, mit dem Rübenanbau in der Voreifel zu beginnen, dessen Böden bislang als nicht geeignet angesehen worden waren. Im Jahr 1870 hatten Eugen Langen als technischer Leiter, Emil Pfeifer (1806-1889) und sein Sohn Valentin (1837-1909) gemeinsam die Firma Pfeifer & Langen mit Sitz in Köln gegründet. Gegenstand des Unternehmens war die Anlage und der Betrieb einer Rübenzuckerfabrik zu Elsdorf im Kreise Bergheim (heute Rhein-Erft-Kreis). Der ab 1872 experimentell eingeführte Rübenanbau auf den Feldern bei Euskirchen war erfolgreich, so dass eine zweite Rübenzuckerfabrik wirtschaftlich betrieben werden konnte. In den ersten Jahren endete die Herstellung von Zucker im Euskirchener Werk mit der Eindickung des Rübensaftes zur so genannten Füllmasse, die dann in Elsdorf weiterverarbeitet wurde. Die erste Kampagne in Euskirchen begann am 19.10.1879 mit 153 Mitarbeitern und einer Tagesverarbeitung von 230 Tonnen Rüben - heute liegt die Tagesverarbeitung bei rund 10.000 Tonnen. Schon 1880 galt das Werk Elsdorf als internationale „Musteranstalt“ und wurde zusammen mit dem Ausstoß von Euskirchen das größte Zuckerunternehmen im Westen des Deutschen Reiches.

Die unternehmerische Karriere Eugen Langens war beeindruckend. Schon im Jahr 1890 war er mit 1 Million Mark am Aktienkapital der europäischen Mannesmann-Werke beteiligt und mit der Gasmotoren-Fabrik Deutz wirtschaftlich verflochten. Schließlich wurde ihm 1894 der Auftrag zum Bau der Schwebebahn in Elberfeld-Barmen erteilt. Die Firmengründer lebten auf ihren Landsitzen, Eugen Langen auf Haus Etzweiler bei Elsdorf, die Familie Pfeifer auf Gut Ossendorf (Stadt Köln). Mit Dr. Hans-Rudolf Langen (1863-1935), Eugens Sohn, nahm ein Mitglied der Familie auch für einige Zeit am gesellschaftlichen Leben in Euskirchen teil. Im Jahr 1893 wurde er Teilhaber und übernahm die Leitung der Fabrik in Euskirchen. Er wandelte Pfeifer & Langen in eine GmbH, dann in eine Aktiengesellschaft um, in der er als stellvertretender Aufsichtsratsvorsitzender fungierte. Die beiden Kinder Hans Rudolf und Herta Hermine Henriette wurden 1896 und 1897 in Euskirchen geboren. Am 3.9.1917 wurde dem Guts- und Fabrikbesitzer Dr. Hans Rudolf Langen, nun wohnhaft in Köln, der erbliche Adel verliehen. Die Familie führte fortan den Familiennamen „von Langen“.

Das traditionsreiche Familienunternehmen, das 1870 in Köln gegründet wurde, gehört heute zu den größten Zuckerherstellern in Europa. Ab Mitte der 1920er Jahre wurde der Markenname KÖLNER ZUCKER gezielt aufgebaut und entwickelte sich im Bewusstsein der Verbraucher zum Gütezeichen.

Blick auf die Zuckerfabrik Pfeifer & Langen, 1955. (Stadtarchiv Euskirchen)

Unter seinen Marken Kölner und Diamant verkauft Pfeifer & Langen unterschiedliche Zuckerspezialitäten über den Lebensmitteleinzelhandel direkt an den Endverbraucher. Dazu zählen neben Puderzucker, Raffinade Zucker, Gelier- und Einmachzucker auch Produkte wie Gelierzauber, Eiszauber und Kandis. Darüber hinaus finden die Zuckerprodukte von Pfeifer & Langen auch Anwendung in der Lebensmittelindustrie. Das Unternehmen betreibt sechs Werke in Deutschland und ist an weiteren Zuckergesellschaften in Europa beteiligt. Im Jahr 2017 erwirtschaftete die Pfeifer & Langen Gruppe mit insgesamt 2.390 Mitarbeitern einen Gesamtumsatz von mehr als 1.1016 Millionen Euro.

Im Euskirchener Werk werden insbesondere Raffinaden, Weißzucker, flüssige Zucker, die für die Lebensmittelindustrie wertvoll sind, und als besondere Spezialität verschiedene braune Kandissorten und brauner Zucker hergestellt. Ein langer Arbeitsprozess ist notwendig, ehe aus den Zuckerrüben, wie sie der Landwirt auf dem Feld erntet, die rein-weißen Zuckerkristalle werden, mit denen zum Beispiel Gebäck erst seinen „richtigen Geschmack“ bekommt.

Viele Verfahrensschritte in der Zuckerfabrik sind seit den 1960er Jahren automatisiert, mechanisiert und rationalisiert, die Beschäftigung von Saisonarbeitern während der Kampagnezeit ist seitdem rückläufig. Der Einsatz schwerer Körperkraft beispielsweise beim Abladen der Rüben, gehört der Vergangenheit an. Wer heute durch die Fabrik geht, könnte sich genauso auch in einen modernen Betrieb der Großchemie versetzt fühlen. Doch genau damit hat die Zuckerherstellung nichts zu tun – chemische Zusätze sind gesetzlich verboten und auch gar nicht erforderlich. Pfeifer & Langen arbeitet eng mit den Rübenbauern zusammen. Pro Tag werden in der Kampagne bis zu 16.000 Tonnen Zuckerrüben angeliefert. Um das damit verbundene Verkehrsaufkommen so gering wie möglich zu halten, nehmen die Anfuhrplanung und die Rübenlogistik viel Zeit in Anspruch. Wie erfolgreich diese Vorplanung ist, zeigt sich daran, dass ein in Euskirchen früher gewohnter Anblick nun schon nicht mehr zu sehen ist: lange Schlangen von Traktoren und mit Rüben beladenen Anhängern auf den Straßen rund um die Zuckerfabrik. Jeder Landwirt möchte seine Knollen abliefern, sobald sie geerntet sind, und geerntet wird, wenn das Wetter günstig und der Zuckergehalt der Rüben hoch ist. Die Landwirte warteten dann oft stundenlang in langen „Rübenschlangen“. Seit Einführung des genau terminierten Lieferplanes ist die Anlieferzeit der Landwirte geregelt und Staus werden vermieden.

3.2 Die „Westdeutschen Steinzeugwerke GmbH“ - Steinzeugrohre vom Pützberg

Ihre zahlreichen Fabrikschlote haben über ein Jahrhundert die Euskirchener Stadtsilhouette mitgeprägt. Auf dem flächenmäßig größten Firmengelände - es umfasste mehr als 150.000 Quadratmeter – wurden unter dem Firmennamen „Westdeutsche Steinzeugwerke“ in den Öfen auf dem Pützberg Grobkeramikwaren hergestellt.

Briefkopf der Firma Pfeifer & Langen, um 1890. (Stadtarchiv Euskirchen)

Friedrich Wilhelm Hupertz, geboren 1823 in Olpe, wurde 1861 Generaldirektor des Bleierzwerks im benachbarten Mechernich. 1882 lenkte er seine Aufmerksamkeit auf Euskirchen und errichtete auf dem Pützberg zunächst eine Dampfziegelei, später einen Ringofenbrandbetrieb mit dem Namen „Euskirchener Dampfziegelei und Tonwarenfabrik H.J. Hupertz und Co.“. Man begann mit der Fertigung von Hintermauerungssteinen und roten Verblendsteinen. 1883 wurde das Tongrubengelände im nahe gelegenen Satzvey angekauft; dort fand man das Rohmaterial für die Fabrikation von Steinzeugröhren in reicher Menge und Güte. Im Jahr 1892 fertigten die circa 130 Arbeiter die ersten „feuerfesten Steine“. Bereits 1898 erfolgten große, regelmäßige Auslandslieferungen – nach Luxemburg, Belgien und Frankreich; Röhrenlieferungen gingen bis nach Übersee, beispielsweise nach Argentinien. Um die Wende zum 20. Jahrhundert waren circa 400 Arbeiter und Angestellte beschäftigt. Für den Transport und Vertrieb der schweren Produkte spielte die gute Eisenbahnanbindung der Stadt eine wesentliche Rolle. Ein eigener Werksanschluss machte den Transport leicht. Hupertz nannte die Firma um in „Euskirchener Ton- und Zementfabrik GmbH“. Von 1901 an hieß das Werk dann schließlich „Westdeutsche Steinzeug-, Schamotte und Dinas Werke.“

Blick vom Pützberg auf Euskirchen, 1970. (Stadtarchiv Euskirchen)

Die neue Firma erweiterte die Fabrikationszweige bald durch die Herstellung von feuerfestem Material verschiedenster Art sowie chemisch-technischem Steinzeug. Vor Ausbruch des Ersten Weltkriegs war sie das größte grobkeramische Werk Westdeutschlands mit etwa 600 Beschäftigten. Im Ersten Weltkrieg wurden die Steinzeugwerke zum Rüstungsbetrieb und belieferten mit feuer- und säurefesten Produkten die Montan- und Chemieindustrie. Die Nachkriegszeit war dagegen zunächst katastrophal. Eisenbahnsperren, Kohlennot und Abwanderung von Fachkräften in die unweit entfernte Braunkohlenförderung sowie ein bedrohlicher Auftragsmangel brachten Probleme auf allen Ebenen. 1919 sank die Belegschaft von 300 auf unter 200 Beschäftigte. Am Ende des Zweiten Weltkriegs, am 29.9.1944, wurde das Werk durch einen Luftangriff zu fast 80 Prozent beschädigt. Allein im Freigelände wurden nach dem Angriff über 220 Bombentrichter gezählt. 1950 verfügten die „Westdeutschen Steinzeugwerke“ (so der neue, griffige Kurzname) wieder über 10.000 Quadratmeter Fabrikationsraum und 800 Quadratmeter Ofenbodenfläche in einem 150 Meter langen Tunnelofen. Der Bau von Tunnelöfen und Herdwagenöfen erlaubte die Vergrößerung der Kapazitäten, die Verbesserung der Qualität und eine Erleichterung der Arbeitsbedingungen. Um das Jahr 1960 beschäftigte die Firma 270 Mitarbeiter, die Jahresproduktion belief sich auf rund 50.000 Tonnen. Bis zuletzt wurden am Pützberg Steinzeugröhren bis 1.500 Millimeter für die Kanalisation, Stallartikel – Pferde-und Schweinetröge und sanitäre Steinzeuggegenstände, zum Beispiel Laborbecken, hergestellt.

Im Jahr 2000 erfolgte die schrittweise Schließung des Betriebs „in Ehren“. Den Fusionen der Konkurrenz im In- und Ausland sowie dem steten Druck zu technischen Neuerungen konnte der Betrieb trotz steter Verkleinerung des Firmengeländes nicht begegnen.

Produkte der Westdeutschen Steinzeugwerke, 1956. (Stadtarchiv Euskirchen)

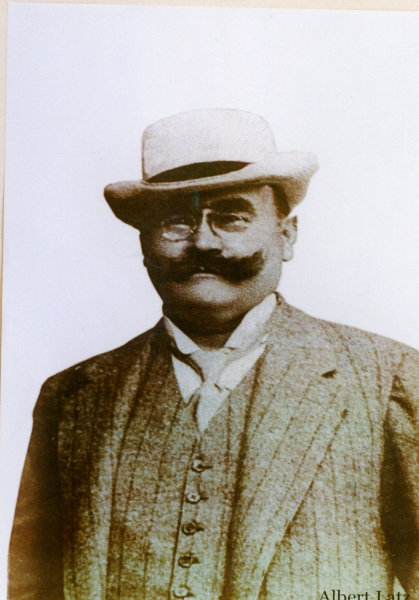

3.3 Latz füttert die Hunde

Albert Latz meldete im Jahr 1905 eine „Hundekuchenfabrik“ als Gewerbe bei der Stadt Euskirchen an, im Gebäude der väterlichen Loh- und Rotgerberei, in der Gerberstraße 22. Die Idee war ihm durch seine Hobbys, Jagd und Aufzucht von Jagdhunden, gekommen. Da gleichzeitig auch Geflügelfutter hergestellt wurde, zeigte das erste Markenzeichen eine Deutsche Dogge, auf deren Rücken ein stolzer Hahn stand. Am 25.6.1912 wurde dieses Warenzeichen eingetragen; der Geschäftsbetrieb lautete „Hundekuchen- und Kraftfutterfabrik.“ Hundekuchen – in Jutesäcken verpackt – wurde im reinen Versandhandel an Züchter und Hundehalter vertrieben. Das Sortiment wurde um argentinisches Trockenrindfleisch, Reis/Trockenfleischmischungen usw. erweitert. Nach dem Tode von Albert Latz erbten 1923 die beiden Stiefsöhne Wilhelm (1873–1948) und Heribert Reuter (1875–1947) die Firma. Albert Latz hatte die Witwe des Dampf- und Walzenmühlenbesitzers Martin Reuter, Maria Elisabeth Offermann (1850-1927) geheiratet. Das Paar lebte in Euskirchen und Köln. Während des Zweiten Weltkriegs wurden die tierischen und pflanzlichen Rohstoffe für die Herstellung von Hundekuchen knapp. Der Import des argentinischen Rindfleischs als wesentlicher Bestandteil des Trockenfutters war abgeschnitten. Es gelang jedoch, im Auftrag der Wehrmacht Hundekuchen für Wachhunde, Minensuchhunde, Blindenführerhunde herzustellen. Auch die Geflügelfutterfabrikation lief weiter.

Nach 1948 knüpfte Latz - inzwischen eine Kommanditgesellschaft mit den Erben des 1923 verstorbenen Albert Latz - an die Vorkriegstradition an. Der Schriftzug LATZ trat an die Stelle von Hund und Hahn, erstmals wurde jetzt ein Katzenfutter entwickelt und verkauft. 1953 wurde die Dampfmühle Reuter endgültig stillgelegt, um dem sich weiter ausdehnenden LATZ-Betrieb Raum zur Kapazitätserhöhung zu geben. Nach dem Tod der beiden Senioren Wilhelm und Heribert Reuter übernahm Helmut Reuter, Sohn von Heribert Reuter, in dritter Generation zusammen mit Kurt Overstolz die Leitung der beiden Firmen. Die Expansion des Geschäftes sprengte den bisherigen Rahmen des kleinen Familienbetriebs. Die Fabrikation war bereits teilweise in eine angemietete ehemalige Tuchfabrik ausgelagert worden. Durch die Aufnahme eines familienfremden Gesellschafters, verbunden mit einer großen Kapitalanlage im Jahre 1965, konnte ein Fabrik-Neubau im Industriegebiet in der von-Stephan-Straße geplant werden. Der neue Betrieb wurde 1967/1968 gebaut, und die Produktion mit schrittweisem Umzug aus der Gerberstraße aufgenommen. Am 1.9.1971 übernahm die Ralston Purina Company, USA, die Firma Latz. 1982 fiel die Entscheidung, dass sich Ralston Purina Company vom deutschen und europäischen Markt für Heimtierhaltung zurückziehen wollte. Das führte zum Verkauf von LATZ an Quaker Oats Company, Chicago, USA. 1995 ging die Firma dann an den britischen Konzern Spillers Petfood und im Jahr 1998 übernahm die Nestlé Deutschland AG die Firma Friskies LATZ von der Spillers GmbH. 1999 waren bei Latz etwa 300 Mitarbeiter beschäftigt. Der Produktname LATZ ist verschwunden, an den Firmengründer erinnert seit dem 1.1.1999 die Zufahrtsstraße zum Euskirchener Werksgelände, denn die „von-Stephan-Straße“ wurde in „Albert-Latz-Straße“ umbenannt.

Fotografie von Albert Latz. (Stadtarchiv Euskirchen)

3.4 Kalff – Verband- und Vliesstoffe aus Euskirchen - Rheder

1883 baute der Kölner Fabrikant Andreas Teusch aus der Mühle in Rheder eine kleine Fabrik und verlegte seine Produktion medizinischer Verbandstoffe, pharmazeutischer Präparate und Artikel zur Krankenpflege von Köln dorthin. Der Erftmühlenbach bot gutes Wasser zum Antrieb der Maschinen, zum Krempeln der Baumwolle und für den Bleichprozess der Verbandwatte. Durch den Bleichvorgang wurde die Watte steril und saugfähig. Im Jahr 1903 kam Wilhelm Kalff (geboren 1877 in Aachen, gestorben 1954 in Stotzheim) als Geschäftsführer nach Rheder und kaufte 1909 die Firma, die er dann „Verband-Wattefabrik und Baumwollbleicherei Wilhelm Kalff“ nannte. Mit seinem Partner Wilhelm Weisweiler wandelte er die Fabrik in eine Aktiengesellschaft um mit dem Namen „Weika“. Lange Jahre beschrieb dieser Name Standort und Arbeitsplatz „Er arbeitete auf der Weika“, obwohl die Firma diesen Namen nur sieben Jahre lang trug.

Im Jahr 1926 musste durch den überraschenden Preisverfall der Baumwolle ein Vergleich angemeldet werden. Es folgte eine Übergangszeit, bis im Jahre 1936 die Kommanditgesellschaft Franz Kalff & Co. gegründet wurde. In der Zwischenzeit stellte man die Produktion um auf „gewebelose Faserstoffe“ (Vliesstoffe). Aus diesem Stoff konnte in den Kriegsjahren Kunstleder als Schuhfutter hergestellt werden. Auch später enthielt jeder hochwertige Schuh ein Stückchen Kalff-Stoff als Zwischenfutter oder Verstärkung.

Werbeschrift der Firma Latz. (Stadtarchiv Euskirchen)

In den 1960er und 1970er Jahren entwickelte sich Kalff zum drittgrößten Hersteller von Verbandstoffen und Verbandwatte in Deutschland. 200 Arbeiter und Angestellte waren beschäftigt. Voll maschinell wurde das zick-zack-Watteband in Beutel verpackt und hygienisch eingeschweißt. Weitere Automaten fertigten Kosmetikwattebällchen, Wattepads, Wattestäbchen und ähnliches. 1989 schloss sich die Firma einem internationalen Konzern an.

3.5 Die Papierfabrik Halstrick in Euskirchen-Stotzheim

Die Ursprünge der Papierfabrik gehen auf das Jahr 1837 zurück, als Arnold Erven (geboren 1792 in Düren, gestorben 1864 in Stotzheim) aus der Fruchtmühle Kloster Schweinheim eine Papiermühle machte. Im Jahr 1917 kaufte Adolf Halstrick, geboren 1865 in Recklinghausen, für 30.000 Mark Grundstück und Gebäude der veralteten Mühle. Die erste Papiermaschine wurde angeschafft. Erst 1925, nach Ende des Ersten Weltkriegs und der darauffolgenden Rohstoffschwierigkeiten, konnte der Umbau zu einer Papierfabrik in Stotzheim begonnen werden. Es sollten dort feinere Papiere produziert werden, die Papiermaschine wurde umgebaut und 1926 begann die Herstellung von Packseidenpapieren und Toilettenpapier mit 52 Mitarbeitern. 1928 produzierte Halstrick auch Papierservietten und Krepppapiere. Ein Jahr später konnten die ersten bunt bedruckten Fantasieservietten die Fabrik verlassen. Das Falzen erfolgte noch von Hand und wurde zum Teil in Heimarbeit vergeben. Mit diesen Artikeln setzte auch der Export ein, Servietten gingen nach Südamerika und auf den Balkan, Krepppapiere nach Lateinamerika, China und auf die Philippinen. Trotz Weltwirtschaftskrise nahm die Papierfabrik ihren Aufschwung. Die Belegschaft stieg auf 168 Mitarbeiter. Nach dem Tod von Adolf Halstrick 1932 übernahm der Sohn Dr. Walter Halstrick die Fabrik in Stotzheim. Im Zweiten Weltkrieg beschränkte sich die Produktion auf Prägeservietten für Krankenhäuser, Ärzte und Wehrmachtdienststellen. Die Kreppverbandbinden nahmen fast die gesamte Produktionskapazität ein.

Am 1.3.1946 lief die Arbeit mit 46 Lohnempfängern wieder an. Hergestellt wurden Zellstoffwatte, Kreppverbandbinden, Wochenbettpackungen und Damenbinden. Nach 1948 wurden auch wieder Servietten produziert. Später kamen Damast-Tischtücher, Schrankpapier, Ostergras, Papiertaschentücher hinzu. Um 1960 stellte Halstrick 70 Prozent aller Papierservietten auf dem deutschen Markt her. Vier Papiermaschinen produzierten. Im Jahr 1963 begrüßte man den 1000. Mitarbeiter. Nach 1973 ging es wegen steigender Rationalisierung durch moderne Produktionsanlagen mit der Beschäftigungszahl kontinuierlich abwärts. Seit dem 1.11.1998 gehört die Papierfabrik Halstrick zum finnischen Firmenkonzern Metsä Tissue Oyi und fertigt in Stotzheim mit 400 Mitarbeitern Servietten und alles, war zur Tischkultur aus Papier gehört.

Werbeanzeige der Firma Franz Kalff, 1953. (Stadtarchiv Euskirchen)

3.6 Die Metall- und Sortierwarenfabrik J. Deutschbeim

Unmittelbar am Veybach stand von 1850 bis 1892 die Tuchfabrik Abs, die zum Färben und Walken auf das Wasser des Baches angewiesen war. Im Jahr 1892 kaufte Joseph Deutschbein (geboren 1847 in Mettlach, gestorben 1901 in Bonn) die ehemalige Tuchfabrik und produzierte dort Sicherheitsnadeln in allen Sorten und Größen. Bereits zwei Jahre nach ihrer Gründung waren immerhin schon 44 Arbeiter beschäftigt. Die Nachfrage nach Nadeln aus der Euskirchener Metall- und Sortierwarenfabrik Deutschbein stieg in Deutschland und Europa. Bald stellte die überwiegend weibliche Arbeiterschaft täglich 100–1.200 Groß her. Während beider Weltkriege war die Metall- und Sortierwarenfabrik Deutschbein ein wichtiger Rüstungsbetrieb und statt Nadeln fertigten die Arbeiterinnen Granaten und Munition. Ein Wiederaufbau nach 1945 war nicht mehr möglich.

4. Weltunternehmen nach 1945

Visitenkarte der Firma J. Deutschbein. (Stadtarchiv Euskirchen)

4.1 Gläser aus Euskirchen

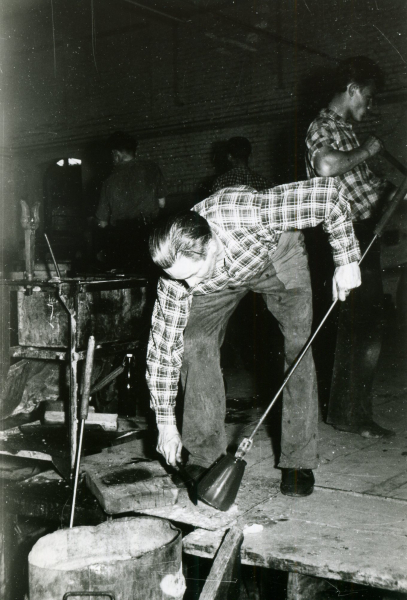

1949 gründete Johann Laubner auf dem Gelände der Metall- und Sortierwarenfabrik J. Deutschbein die „Jola-Glashüttenwerke“, die er gemeinsam mit dem aus Haida (CZ) stammenden Ernst Hantich (1893-1978) betrieb. Hantich kam erst 1950 aus tschechischer Kriegsgefangenschaft. Als Sudetendeutscher hatte er im Raum Nový Bor/Haida bereits seine eigene Glashütte betrieben, die 1946 von den neuen kommunistischen Machthabern verstaatlicht wurde.

Die Hütte in Euskirchen fertigte Rohglas ausschließlich für die im Raum Rheinbach aus Böhmen angesiedelten Glasraffinerien wie „Rasche“, „Hartmann & Dietrich“ oder „Fabig“. Aufgrund des Konjunkturabschwungs in der Veredelungsindustrie meldete die „Jola-Glashütte“ Mitte der 1950er Jahre Konkurs an.

Logo der Ingridgläser. (Stadtarchiv Euskirchen)

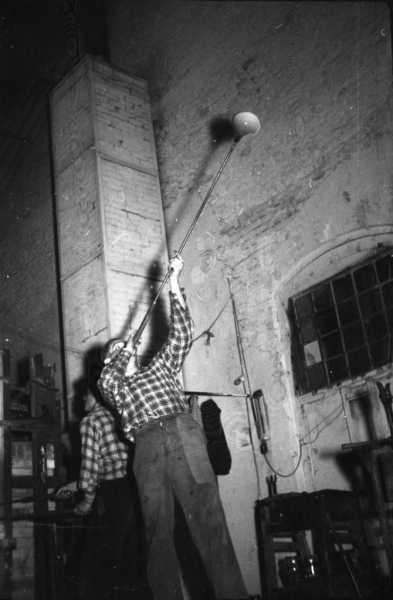

Der Sudetendeutsche Kurt Wokan (geboren 1927 in Prag, gestorben 1995 in Euskirchen) avancierte im Anschluss zu einer der schillerndsten Figuren der Euskirchener Wirtschaftsgeschichte. Nachdem der 29-Jährige die „Jola-Glashütte“ im Jahr 1956 übernommen und nach seiner Frau Ingrid Henlein in „Ingridhütte“ umbenannt hatte, kam es zu einem Aufstieg des Betriebes, der ebenso rasant verlief wie sein späterer Abstieg. Bis Mitte der 1960er Jahre beschäftige die „Ingridhütte“ 600-700 Menschen (darunter viele portugiesische Gastarbeiter), hatte mehrere Erweiterungen hinter sich und eröffnete gar Zweigstellen in Portugal und im österreichischen Salzkammergut (1968). Die Hütte produzierte unter anderem die ersten zylindrischen Trinkglasservices sowie dekoratives Gebrauchsglas. Ingrid-Gläser befanden sich in fast allen Euskirchener Haushalten.

Einmal wöchentlich lieferte ein Lastwagen eisenfreien Sand aus Holland; diese Menge genügte, um die Arbeiter der Glashütte zu beschäftigen. Nachts wurde der Sand auf die erforderliche Temperatur von 1.489 Grad erhitzt, damit die Glasbläser am Morgen ihr Werk beginnen konnten. Bei 1.200 Grad wurde das rohe Glas dann verarbeitet. Um diese Temperaturen in den vier Öfen der Ingridhütte zu erzielen, wurden täglich 25.000 Liter Heizöl verbraucht. Die Glasbläser hatten, nur einen Schritt voneinander entfernt, in langer Reihe um den Schmelzofen ihre Arbeitsplätze. Die Gläser und Vasen wurden mundgeblasen, abgekühlt, geschliffen, gewaschen, mehrmals aussortiert, mit Etiketten versehen, in Kartons verpackt und versandt.

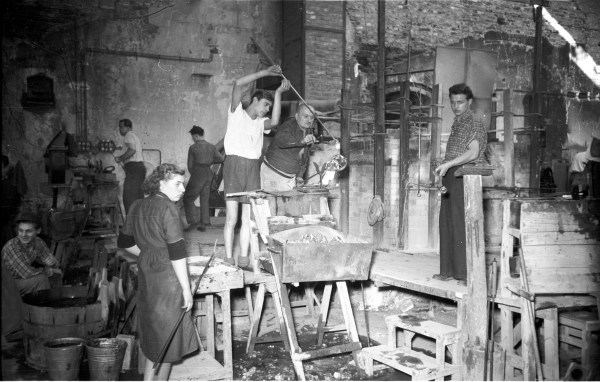

Glasbläser der Ingridhütte, 1955. (Stadtarchiv Euskirchen)

Wokan, der in der frühen Nachkriegszeit als professioneller Schwarzhändler zum Glashandel gefunden hatte, bezeichnete sich selbst als einen „Wirtschaftswundermann“ oder als „Provinz-Industrieller“. Er sorgte für stete Schlagzeilen und wurde der Öffentlichkeit als polarisierender Geschäfts- und Privatmann ebenso ein Begriff wie die in seinem Betrieb hergestellten „Ingrid-Gläser“. So gelang es ihm 1968, den ehemaligen Bundeskanzler und Vater der Sozialen Marktwirtschaft, Ludwig Erhard (1887-1977), zu einem Besuch in der „Ingridhütte“ zu gewinnen, nachdem er diesem zuvor in spektakulärer Weise 10.000 DM gestiftet hatte - damit Erhard „in die Lage versetzt werde, seine wirtschaftspolitische Arbeit fortzuführen“. Zu diesem Zeitpunkt lag Wokan dessen ungeachtet aufgrund der in seinem Betrieb gezahlten Niedriglöhne in Auseinandersetzungen mit den Gewerkschaften. Sogar das Fernsehen nahm sich der Verhältnisse in der Ingridhütte an, Günter Wallraf (geboren 1942) widmete sich 1969 in seinen „13 unerwünschten Reportagen“ dem umstrittenen Euskirchener Unternehmer. Denn im portugiesischen Zweigwerk in Leira, wo die Ingrid-Gläser in diesen Jahren hauptsächlich produziert wurden, herrschten, wie im gesamten Portugal, noch keine demokratischen Verhältnisse. Wokan interessierten mehr die billigen Löhne als demokratische Werte. Die „Nelkenrevolution“ in Portugal 1974 markierte deshalb auch den Wendepunkt in Wokans Unternehmerkarriere. Von nun an ging es bergab.

Im Jahr 1975 übernahm das Land Nordrhein-Westfalen eine 1,3 Millionen-Bürgschaft unter der Bedingung, dass die Ingridhütte in eine GmbH umgewandelt würde. Wokan verlor 52 Prozent der Anteile. Es dauerte kein Jahr, bis die Banken ausstiegen: Kredite wurden gesperrt, das Unternehmen sei mit 4,5 Millionen Mark an Verbindlichkeiten überschuldet, hieß es. Doch Kurt Wokan wollte weiter investieren, bis die letzte Bank die Kredite stoppte und den Lagerverkauf im Euskirchener Werk – viel mehr war in der Kreisstadt nicht übriggeblieben – einstellte. Sechs Jahre schleppte sich die einstmals blühende Firma dahin, 1982 kam das endgültige Aus: Das Finanzamt stellte Konkursantrag wegen hoher Steuerschulen. Das Verfahren zog sich viele Jahre hin. Kurt Wokan hatte sich inzwischen in die Villa des ehemaligen Tuchfabrikanten Lückerath an der Kessenicher Straße zurückgezogen und führte dort ein ärmliches Leben. Der Komplex der Ingridhütte an der Georgstraße lag brach und wurde zum Schandfleck im Stadtbild. 1995 wurde der gesamte Gebäudekomplex abgerissen. Mehrere Einkaufscentren fanden dort ihren Standort. Im gleichen Jahr, im April 1995, verstarb Kurt Wokan mit 68 Jahren.

Glasbläser der Ingridhütte, 1955. (Stadtarchiv Euskirchen)

4.2 „Guten Tag Europa, hier ist STEIBE!“ - Fa. STEIBE GmbH, Augenbroicher Straße

Im Jahr 1961 verlegte die ein Jahr zuvor in Neuss-Büderich gegründete Fa. STEIBE, Stahl- und Eisenwerksgesellschaft m.b.h. ihren Firmensitz nach Euskirchen. Das noch kleine Unternehmen war ein Zusammenschluss der französischen, in Corbeil-Essones (Region Île-de-France) angesiedelten, PROMEDO-Gruppe und einer deutschen Neugründung. Man stellte exotherm wirkende Einsatzhauben her, die zur Herstellung von Stahl verwandt wurden. Dazu wurde flüssiger Stahl zum Erstarren in Block- oder Brammenkokillen gegossen und nach dem Erstarren zu Universaleisen und Blechen gewalzt. Die Einsatzhauben der Fa. STEIBE dienten dazu, den Anteil des bei diesem Produktionsverfahren anfallenden Schrottes zu verringern und damit den Produktionsanteil zu erhöhen. Ihre Kunden waren die großen Stahlhütten Deutschlands. Dem Direktor der neuen Firma, Otto Heinrich Meier, ehemaliges Vorstandsmitglied der Mannesmann A.G., war der Kreis Euskirchen durch Jagdgesellschaften bestens bekannt. So kam es, dass man den Kontakt zum dem 85-jährigen Euskirchener Tuchfabrikanten Emil Hamecher suchte. Die Tuchfabrik Hamecher an der Augenbroicher Straße stand seit 1957 leer. Dennoch ließ es sich Emil Hamecher nicht nehmen, jeden Morgen von seiner Wohnung in der Walramstraße quer durch die Stadt zu seinem Büro in der Tuchfabrik zu gehen, bekleidet mit einem eleganten Ulster (Paletot-Mantel), einem Homburg (Hut) und die Börsenkurse der FAZ in der Hand. Im kalten Büro studierte der dann die Börsenkurse und ging zum Mittagessen wieder nach Hause. Die Fa. STEIBE wurde mit Emil Hamecher handelseinig, doch nur durch das Zugeständnis, dass Emil Hamecher sein Büro auf dem Fabrikgelände, und damit seinen gesellschaftlichen „Fabrikantenstatus“ Zeit seines Lebens geheizt, geputzt und kostenlos behalten konnte. Die stillgelegte Tuchfabrik hatte einen fast musealen Charakter: Ein Dampfkessel trieb einen Generator an, der den Motor mit verzweigten Transmissionen in allen Hallen in Gang setzte. Bei den Umbaumaßnahmen des Fabrikgebäudes auf den baulichen und technischen Standard der Zeit (Büros, Umkleiden, Duschen, Kantine, Toiletten, neue Elektrifizierung und Brandschutzsicherung) waren Emil Hamechers Kenntnisse der Gegebenheiten bis zu seinem Lebensende eine wertvolle Stütze. Erst nach seinem Tod am 28.2.1966 wurde sein Büro abgerissen und STEIBE erhielt endlich eine LKW- Umfahrt.

Die Produktion der verschiedenen, meist patentierten Einsatzhauben war auf dem europäischen Markt bis zur Mitte der 1960er Jahr sehr gefragt. Ein Highlight der Produktion und eine Weltpremiere war die Ausstattung des schwersten Schmiedeblockes der Welt mit den Einsatzhauben der Fa. STEIBE in der Henrichshütte, Hattingen. Doch die Konkurrenz blieb nicht untätig. 1964 übernahm die Fa. FOSECO das Sandviken-Verfahren, mit dem die Einsatzhauben durch Schlämme aus Wasser, feuerfesten Fasern, organischen Materialien, Granulat und Binder leichter und billiger hergestellt werden konnten als mit den exothermen Duplex-Platten der Fa. STEIBE. Doch STEIBE, genauer gesagt der französische Teil, die Firma PROMEDO, antwortete mit der Entwicklung von STEX, das ähnlich wie das Sandviken-Verfahren funktionierte, aber dennoch patentierbare Unterschiede aufwies. Zur Herstellung der neuen Schlämme wurde der Produktionsbereich in Euskirchen erweitert und dazu die benachbarte, leerstehende Tuchfabrik Josef Heimbach Nachf. gekauft. Die neuen Maschinen zur Herstellung von STEX-Hauben konnten bald in der ersten Halle der ehemaligen Tuchfabrik Heimbach aufgestellt werden. Die Schlämme, die zur Herstellung der Einsatzhauben produziert wurden, wurden mittels pneumatischem Transport vom alten Fabrikteil (Tuchfabrik Hamecher) in den neuen (Tuchfabrik Heimbach) gepumpt. An den alten Fabrikschornstein der Tuchfabrik Heimbach konnte der neue Trockenofen angeschlossen werden. Das Firmengelände der Tuchfabrik wurde nun sukzessive integriert. Auf schnellstem Weg war die Fa. STEIBE wieder konkurrenzfähig geworden und konnte seinen Kundenstamm mit dem neuen Produkt beliefern.

25-jähriges Jubiläum der Firma Steibe, Augenbroicher Straße, 1985, Foto: Ralf Hamacher. (Stadtarchiv Euskirchen)

Infolge eines Patentstreites der beiden Konkurrenten PROMEDO/STEIBE und auf der anderen Seite Sandviken/FOSECO, der im Jahr 1973 mit einer gütlichen Einigung abgeschlossen werden konnte, kam es zu einer Annäherung der Firmen PROMEDO und FOSECO. Diese führte im Juli 1974 zum Verkauf des französischen Teils der GmbH, PROMEDO, an die englische Fa. FOSECO mit Hauptsitz in Birmingham und Niederlassung im niederrheinischen Borken. Fortan wurden die beiden ähnlichen Produkte von einer Firma, nämlich STEIBE/FOSECO, jedoch getrennt voneinander in Borken und Euskirchen gefertigt. Die folgenden Jahre waren geprägt durch eine innovative Weiterentwicklung der Produktpalette. Dabei bestimmte vor allem das aus Birmingham übernommene Produkt Procal den Weg, das ab 1977 neben STEX-Hauben in Euskirchen gefertigt wurde. Das Produkt Procal ersetzte nach und nach die Produktion von STEX in Euskirchen. Ein weiteres in Euskirchen entwickeltes Produkt trug den Namen Sivex. Dabei handelte es sich um einen Filter für Gießereien zum Vergießen von Metallen, der aus Keramik und Schaumstoff bestand. Der erste Auftrag für Sivex kam aus Venezuela und war so erfolgreich, dass die Produktionsstätte in Euskirchen erneut umgestaltet werden musste. Zu Beginn der 1980er Jahre wurde in Belgien, bei der Fa. GLAVERBEL, ein Verfahren entwickelt, das „Keramisches Schweißen“ genannt wurde und ein Reparieren von Schäden in Kokereien und Glasschmelzöfen ermöglichte. Die Euskirchener Firma STEIBE wurde mit der europaweiten Akquisition und Anwendung beauftragt und verzeichnete erste Erfolge in den Kokereien der Ruhrkohle AG. Eine reine Serviceleistung steckte dahinter, Material, Maschinen und Personal wurden gestellt. Nachdem die ersten Aufträge für das „Keramische Schweißen“ über die Fa. STEIBE abgewickelt wurden, gründete man als „Joint Venture“ die FOSBEL EUROPE GmbH. Der neue Firmenname setzte sich aus den Namen der beteiligten Firmen FOSECO und GLAVERBEL zusammen. Geschäftsführer wurde Ralf Hamacher aus Euskirchen. Die Fa. STEIBE GmbH sorgte für Marketing, Organisation, Verwaltung und Durchführung der Arbeiten vor Ort. GLAVERBEL lieferte die Technik, die Maschinen, das Material und die Schweißer. Die Arbeiten für die neue Firma, FOSBEL EUROPE, konnten in den Gebäuden der Fa. STEIBE an der Augenbroicher Straße nicht zusätzlich aufgenommen werden. So zog FOSBEL EUROPE zunächst mit ihren Büros und Lagerhallen in die ehemalige Tuchfabrik Lückerath, In den Benden, und fand dann genügend Raum im neuen Industriepark am Silberberg in Euskirchen-Großbüllesheim, wo sie sich noch befindet. FOSBEL EUROPEs Aufstieg ging weiter mit Zweigniederlassungen in Frankreich, England, Italien und Spanien, im Jahr 1990 waren es acht europäische und weitere zehn in der Welt.

Beim 25-jährigen Firmenjubiläum im Oktober 1985 zählte die Fa. STEIBE 130 Mitarbeiter und produzierten für Stahl-, Kfz- und Haushaltswarenindustrie in allen Industriestaaten der Welt. Die Stahlkrise der Jahre 1988 bis 1990 machte sich bei der Unternehmensgruppe FOSECO bemerkbar, weniger jedoch bei der Fa. STEIBE in Euskirchen, die dank vielfältiger Produktangebote auf Alternativen zurückgreifen und diese ausbauen konnte. Im Jahr 1994 wurden die Fabrikgebäude in der Augenbroicher Straße geräumt und verkauft; ein Jahr später abgerissen. Die Fa. STEIBE blieb im Rahmen der FOSBEL EUROPE-Gruppe erhalten, die ihr Service-Angebot durch weitere Technologien wie exotherme Mörtel, Plasmaspritzen und Thermok erweiterte. Sie erhielt eine eigene Verwaltung und eigene Struktur, unterstand aber nun dem Castrol-Management, das Mehrheiten übernommen hatte. Die Aufträge führten mittlerweile in die ganze Welt. Ralf Hamacher rückte in die Vorstand-Position des Weltkonzerns Castrol. Im Jahr 2000 übernahm BP den Castrol-Konzern und stieß alle Firmen, die branchenfremd waren, ab, damit auch FOSECO und FOSBEL EUROPE. FOSECO wurde von einem früheren Konkurrenten übernommen, die FOSBEL EUROPE GmbH wechselte mehrfach den Eigentümer, blieb aber im Industriepark am Silberberg.

5. Der Industriestandort Euskirchen – Neue Standorte und neue Ideen

Produktion von STEX, 1965, Foto: Ralf Hamacher. (Stadtarchiv Euskirchen)

5.1 Vom Industrie- und Gewerbegebiet Euskirchen–Roitzheim zum EURO-Park West und Ost

Die Schließung der Tuchfabriken, die Mitte der 1950er Jahre begann, zwang die Euskirchener Politik dazu, die entstandene Lücke im Wirtschaftsleben zu schließen. Alle Bemühungen gingen dahin, Lösungen für die Krise in der ökonomischen Struktur zu finden. Eine strategische Erschließung neuer Industriegebiete und das Angebot preisgünstiger Flächen „auf der grünen Wiese“ sollten Anreize schaffen, sowohl für Neuansiedlungen als auch für die Expandierung und Förderung ansässiger Betriebe, die bislang noch ihr Domizil in der Innenstadt hatten. Rund um die Roitzheimer Straße, südlich der Westdeutschen Steinzeugwerke und parallel westlich zur Bundesstraße 51 entwickelte sich auf einer Gesamtfläche von ursprünglich 1.541 ar ein neues Industriegebiet, in dem zum Beispiel die alteingesessenen Firmen Latz, die Wäschefabrik Schewe und das aufstrebende Miele-Werk Platz fanden. Mittlerweile haben viele namhafte Unternehmen aus den Bereichen Produktion, Handwerk, Handel, Dienstleistungen und Versand in dem heute so genannten EURO-Park West ihren Sitz.

Als eines der ersten aufstrebenden Unternehmen siedelte das Miele-Werk von der Kernstadt ins Industriegebiet um. Im Juli 1951 hatte das dritte Miele-Werk (nach Gütersloh und Bielefeld) mit 16 Mitarbeitern in Euskirchen den Betrieb aufgenommen. Damals preiswert zu mieten war das leerstehende Gebäude der Tuchfabrik Ruhr-Lückerath in der Spiegelstraße. Dort begann man mit der Produktion von Dynamos für die vom Werk Bielefeld gelieferten Fahrräder, bald darauf wurden in Euskirchen alle Motoren für die Miele-Waschmaschinen produziert. Nur vier Jahre später, am 1.11.1955, zog das Miele-Werk an seinen heutigen Standort im damals neu entstehenden Industrie- und Gewerbegebiet an der Roitzheimer Straße. Bis heute ist Miele an diesem Standort ein Erfolgsgarant: Die Mitarbeiterzahl von über 500 Beschäftigten, bleibt in Euskirchen seit Jahren auf konstant hohem Niveau, die Werkanlage expandierte bis auf eine heutige Fläche von 126.000 Quadratmetern. Heute werden täglich 14.000 Elektromotoren und 6.000 Kabeltrommeln produziert, das Werk ist nach wie vor ein bedeutender Miele-interner Zulieferer.

Von 1965 bis zum Jahr 2000 stellte an der Vogelrute die Firma Schewe „modische Damen- und Kinder Tag- und Nachtwäsche“ her. Hier wurden beispielsweise für verschiedene Versandhäuser pro Woche 13.000 Damen-Nachthemden gefertigt und Warenhäuser wie Kaufhof und C & A beliefert. Im Jahr 2000 kam für die 99 Mitarbeiter der Firma Schewe die Kündigung, da die Firma zunehmend unter Druck durch Produzenten in Billiglohnländern geriet.

Blick auf die Wäschefabrik Schewe und die Westdeutschen Steinzeugwerke, um 1970. (Stadtarchiv Euskirchen)

Die Hundekuchenfabrik Latz verlegte in den Jahren 1967/1968 ihren Standort aus der Innenstadt in das Industrie- und Gewerbegebiet Euskirchen–Roitzheim. Durch die Erschließung weiterer Flächen entstand erst vor wenigen Jahren zum Gewerbegebiet EURO-Park West der neue EURO-Park Ost (östlich der B 51 zum Ortsteil Roitzheim gelegen). Heute bildet das Industrie- und Gewerbegebiet Euskirchen–Roitzheim in seiner Gesamtheit ein in sich zusammenhängendes, direkt an die Stadt angrenzendes, etwa 1,5 Millionen Quadratmeter großes Areal.

5.2 IPAS – Der Industrie- und Gewerbepark am Silberberg

Das prägnante Kürzel IPAS steht für Industrie-Park Am Silberberg. Mit einer Fläche von über 2 Millionen Quadratmetern ist der IPAS das größte zusammenhängende Industrie- und Gewerbegebiet im Kreis Euskirchen. Er liegt verkehrsgünstig im Norden der Stadt Euskirchen, zum Ortsteil Großbüllesheim gehörend, am Autobahnzubringer zur A 61 und verfügt über einen eigenen Bahnanschluss. Der Lagevorteil zu Köln und zur Rheinschiene hat dazu beigetragen, dass sich heute bereits über 70 Betriebe unterschiedlichster Branchen mit circa 4.000 Beschäftigten dort niedergelassen haben. Die Bandbreite der Branchen umfasst die Abfallentsorgung, die Herstellung von Wellpappe und Hautschutzprodukten, Ersatzteilevertrieb, Maschinenbau und Verpackungsmaterialien und vieles mehr. Einige Unternehmen haben weltweites Ansehen.

Vor fast 40 Jahren begann mit der Ansiedlung des amerikanischen Weltunternehmens Procter & Gamble im IPAS eine neue industrielle Keimzelle in Euskirchen zu wachsen. Bis heute verbindet man Euskirchen mit seinem größten Arbeitgeber und dem Produkt, das dort für über 40 Länder produziert wird, den Höschenwindeln „Pampers“. Bei Produktionsbeginn im Jahr 1975/1976 beschäftigte das Werk knapp 500 Mitarbeiter, heute sind es 1.600, die im Dreischichtbetrieb rund um die Uhr arbeiten. Neben den Höschenwindeln produziert der amerikanische Konzern in Euskirchen Feuchttücher und seit dem Jahr 2001 ist Procter & Gamble, Euskirchen, eines der modernsten Distributionscentren der Bundesrepublik. Hier werden fast alle der 300 Markenprodukte des Konzerns angeliefert, umgepackt und weiterexpediert. Die erste Straße im IPAS, die E.T.A.-Hoffmann-Straße wurde mit zunehmender Verstetigung des Industrieparks nach dem amerikanischen Konzern umbenannt in „Procter & Gamble - Straße“. Mit diesem Weltkonzern, dem größten Arbeitgeber im Umkreis, verbindet man heute den Wirtschaftsstandort Euskirchen.

Quellen

Stadtarchiv Euskirchen, Bestände Euskirchen III bis VI, Zeitungsausschnittsammlung

Stadtarchiv Euskirchen, Bestand I, Akte 257

Literatur

Bauer, Katrin, Die Bevölkerung Euskirchens 1799, in: Bürgertum im 19. Jahrhundert in den Landkreisen Euskirchen und Schleiden, Weilerswist 2003, S. 13-37.

raumann, Sabine (Bearb.), Johann Wilhelm Carl Ludwig, Der Kreis Lechenich um 1826. Preußische Bestandsaufnahme des Landes und seiner Bevölkerung, Köln, Weimar, Wien 2008.

Hamacher, Ralf, Die Fa. Steibe, unveröffentlichtes Manuskript 2012 [Stadtarchiv Euskirchen].

Kalff, Franz, Von der Mühle zum Industriebetrieb, in: 750 Jahre Rheder, Rheder 1990, S. 160-171.

Koenen, Von der Wolle zur fertigen Hose, Werbeschrift 1953.

Küpper, Heinz, Euskirchens Tuchmacher und ihre Arbeiter, in: Jahrbuch des Kreises Euskirchen 1955, S. 17-53.

Renelt, Hans, Die historische Entwicklung der Euskirchener Tuchindustrie bis 1914, Euskirchen 1921.

Stender, Detlef, An den Wiesen des Veybachs eine blühende Industrie, in: 700 Jahre Stadt Euskirchen, Weilerswist 2002, S. 11-36.

Stotzheim erzählt. Ein Heimatlesebuch, 2 Bände, Meckenheim 2006-2007.

Weitz, Reinhold, Euskirchen in der Kaiserzeit. Stadtentwicklung, Stadtplanung und Stadtbild 1871-1918, Euskirchen 1992.

Zimmermann, Hans, Die wirtschaftliche Entwicklung des Kreises Euskirchen im 19. Jahrhundert, Diss. phil. Köln, Euskirchen 1926.

Im Mielewerk, um 1970. (Stadtarchiv Euskirchen)

Bitte geben Sie beim Zitieren dieses Beitrags die exakte URL und das Datum Ihres Besuchs dieser Online-Adresse an.

Rünger, Gabriele, Der Wirtschaftsstandort Euskirchen und seine Weltunternehmen, in: Internetportal Rheinische Geschichte, abgerufen unter: https://rheinische-geschichte.lvr.de/Epochen-und-Themen/Themen/der-wirtschaftsstandort-euskirchen-und-seine-weltunternehmen/DE-2086/lido/603df1cb1729e6.86036599 (abgerufen am 26.04.2024)